Forschung und Entwicklung

Handbuch der FVK-Bewehrungsprodukte

Das Handbuch bietet Baufachleuten, Ingenieuren und Architekten bereits seit 2017 eine umfassende Zusammenstellung der aktuell üblichen Bewehrungsprodukte aus Faserverbundkunststoffen. Nun liegt es in einer aktualisierten und erweiterten Überarbeitung als Internet-Download vor.

Carbon-Beton

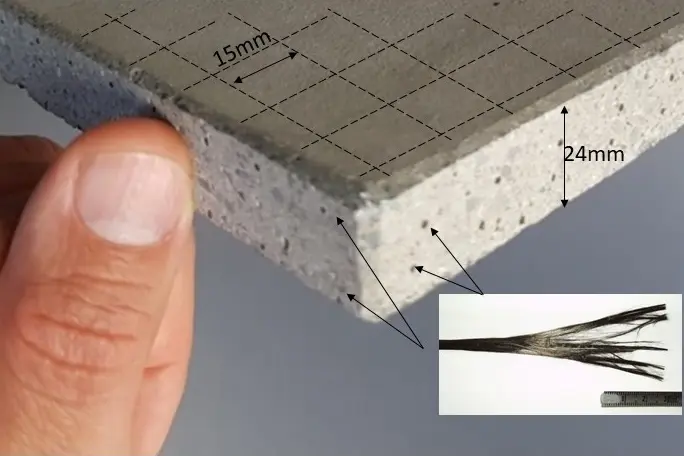

Carbon Prestressed Concrete CPC: mit Carbon vorgespannte, dünne Betonplatten

Beispielhaft für das Potential von hybriden Konstruktionen mit Faserverbundwerkstoffen war das Projekt zur Entwicklung sehr dünner tragender Betonplatten für das Bauwesen. Gemeinsam mit der Silidur AG und mit finanzieller Unterstützung durch die Innosuisse (ehem. KTI Förderagentur für Innovation des Bundes) entstanden sehr filigrane, leistungsfähige vorgespannte Platten aus carbonbewehrtem Beton.

In konventionellen Betonbauteilen muss die Stahlbewehrung stets durch eine äussere Betonschicht vor Korrosion durch Wasser, Tausalze oder chemisch aggressive Umgebung geschützt werden. Diese Betonüberdeckung ist üblicherweise 35 bis 55 mm stark und kann zum Lastabtrag bestenfalls teilweise aktiviert werden – sie trägt aber massgeblich zum Eigengewicht und der optischen Erscheinung der Bauelemente bei. Hier bietet der Einsatz von Carbon grosse Vorteile: Es korrodiert nicht, so dass die Betonüberdeckung auf ein absolutes Minimum reduziert werden kann.

Diese neuentwickelten CPC-Betonplatten sind konventionellen Konstruktionen in der Tragfähigkeit absolut ebenbürtig, durch den deutlich reduzierten Materialeinsatz bezüglich Ressourcenverbrauch und Nachhaltigkeit gar überlegen.

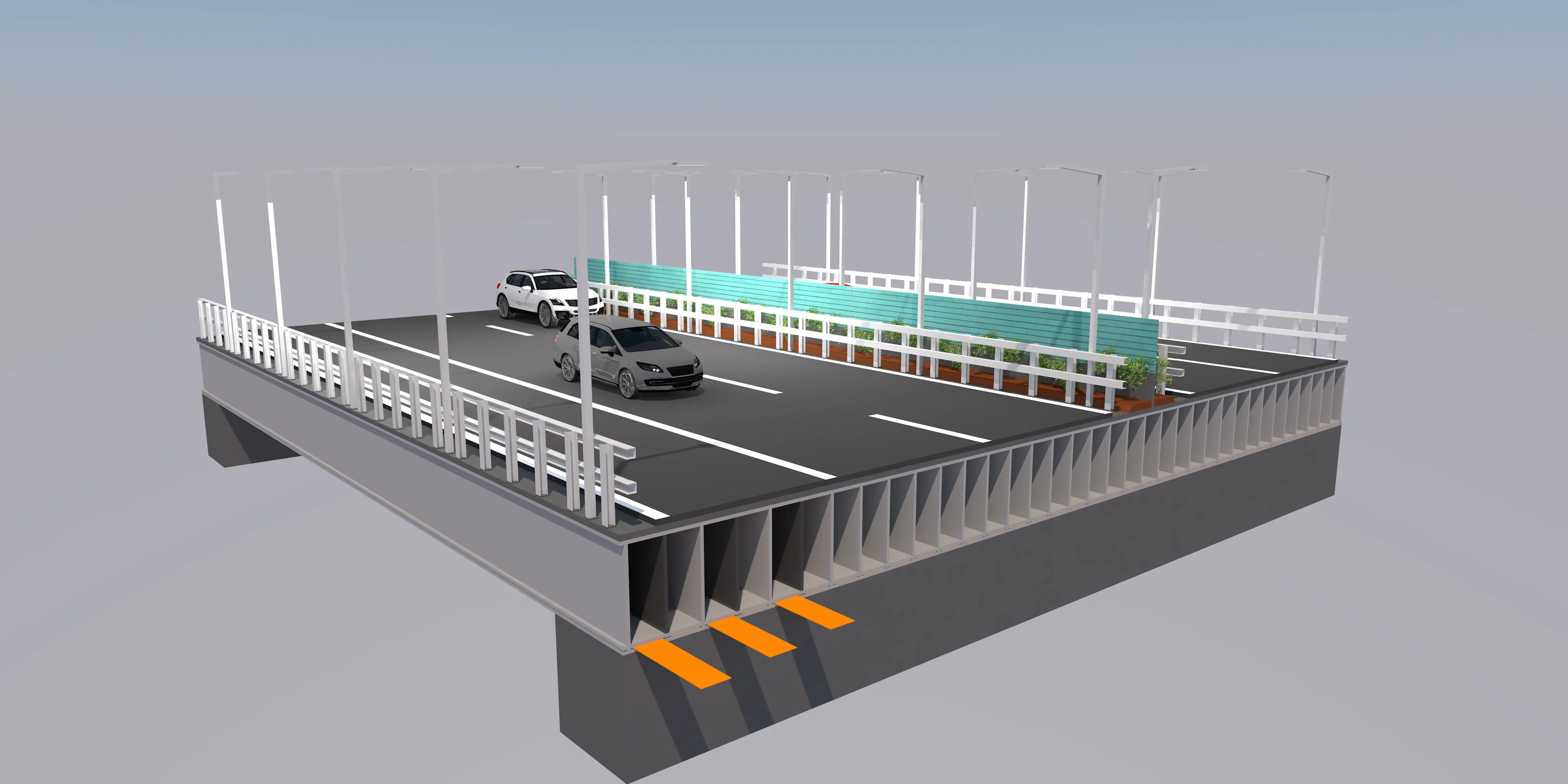

Als Erstanwendung wurden die Platten als Belag für einen Steg und eine Brücke der neugestalteten Uferpromenade der Gemeinde Unterägeri eingesetzt. Das Projekt führte sogar zur Gründung eines Start-ups.

Im Oktober 2016 wurde die Eulachbrücke in Winterthur eröffnet, die komplett aus CPC-Platten gebaut wurde.

Prototypen eines CPC-Modulbrückensystems mit einer CPC-Platte als Fahrbahn und einem Carbon-Unterzug wurden am Zugersee und in Turbenthal errichtet.

Entwicklung von metallfreien, effizienten Verbindungen für Bauwerke mit CPC-Betonplatten

Gemeinsam mit der Silidur AG und mit finanzieller Unterstützung durch die Schweizerische Agentur für Innovationsförderung Innosuisse entwickelt die Fachgruppe metallfreie Verbindungen für robuste und effiziente Tragwerke, die ausschliesslich aus CPC-Platten bzw. aus CPC-Platten im Verbund mit FVK-Elementen bestehen.

Dadurch kann für den Hoch- und Brückenbau ein enormes Potential für korrosionsfreie, leichte und sehr robuste Tragwerke erschlossen werden, die im Vergleich zu herkömmlichen Bauweisen bis zu 75 % der Ressourcen einsparen können.

Während der Projektlaufzeit konnten so bereits erfolgreich drei Bauwerke mit metallfreien Verbindungen errichtet werden:

Entwicklung eines metallfreien, externen Vorspannsystems für CPC-Bauteile

Gemeinsam mit der CPC AG und mit finanzieller Unterstützung durch die Schweizerische Agentur für Innovationsförderung Innosuisse entwickelt die Fachgruppe ein metallfreies, externes Vorspannsystem für CPC-Bauteile.

Der innere Vorspanngrad der CPC-Platten sowie deren transportbedingten Gesamtmasse sind technisch begrenzt. Um die CPC-Platte bei grösseren Spannweiten im Brücken- und Hochbau effizient einsetzen zu können, wird eine externe Vorspannung benötigt. Diese verbindet die Bauteile nicht nur sehr effizient, sie ermöglicht es zudem den hochfesten Beton der CPC-Bauteile um den Faktor 2 bis 4 stärker mit Zugkräften zu belasten.

Heute existieren im tragenden Baubereich keine Vorspann-/Verbindungstechniken die komplett auf Stahl verzichten und für den primären Lastabtrag eingesetzt werden dürfen. Auch Klebverbindungen haben sich bis heute als primäre Tragverbindungen im Baubereich nicht etabliert.

Die Verankerung des zu entwickelnden, metallfreien Vorspannsystems soll mechanisch gelöst werden. Ein dauerhafter Einsatz als primäres Tragelement und die Witterungsbeständigkeit sind zu gewährleisten.

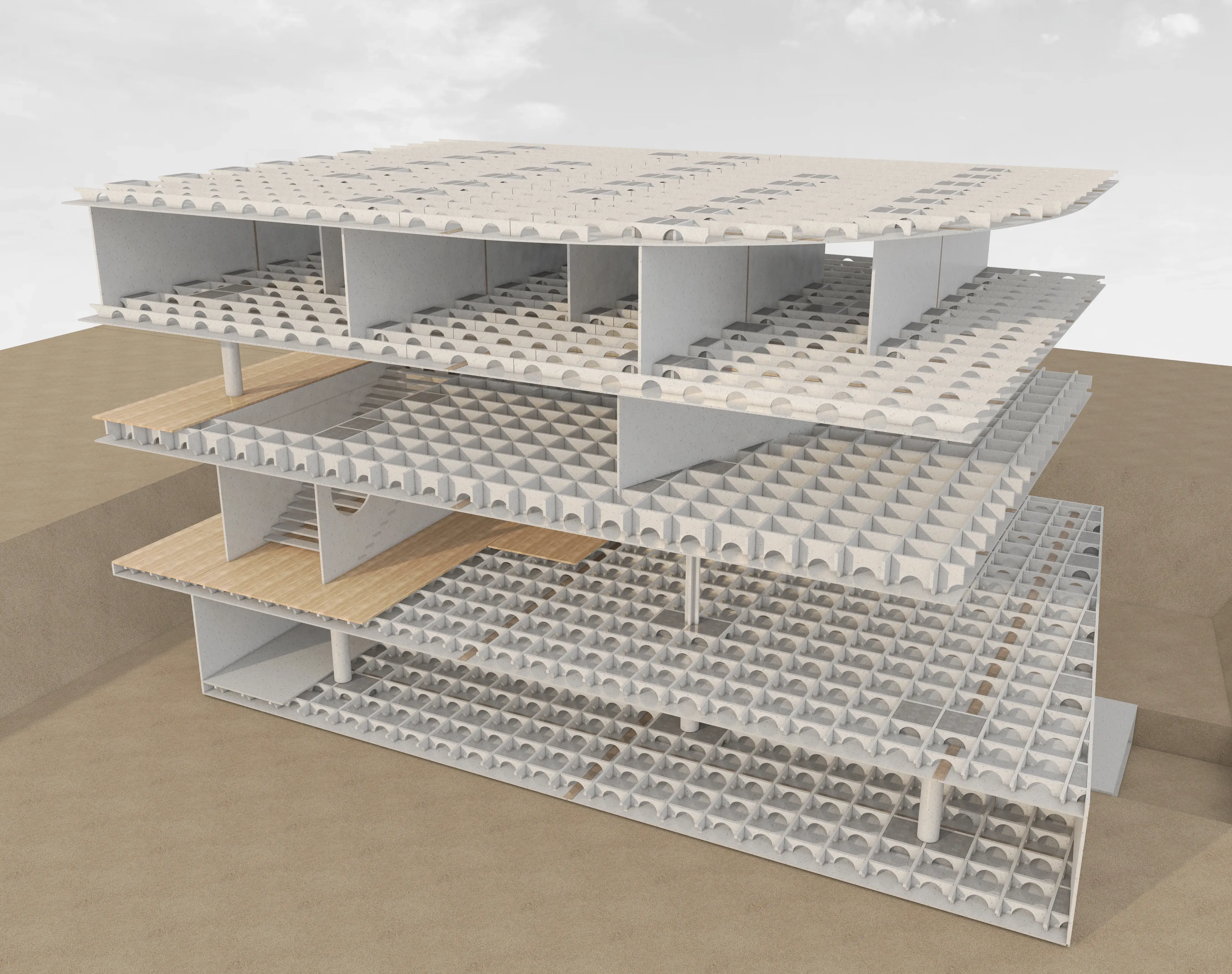

Entwicklung eines leichten, ressourcenschonenden und effizienten Fertigelementsystems für die Tragstruktur von Gebäuden

Gemeinsam mit der CPC AG und mit finanzieller Unterstützung durch die Schweizerische Agentur für Innovationsförderung Innosuisse wird die CPC-Bauweise durch die Fachgruppe FVK zur Anwendung als Tragstruktur im Hochbau weiterentwickelt.

Ziel ist es, ein Fertigelementsystem für die Tragstruktur von Gebäuden zu entwickeln, welches die CO2-Bilanz gegenüber konventionellen stahlbewehrten Betonbauten stark verbessert. Die CPC-Bauweise kann den Materialbedarf und die CO2-Emissionen in der Tragstruktur bei Hochbauten nach ersten Abschätzungen um über 50% reduzieren, ohne dass die Flexibilität des Betonbaus verloren geht. Die Arbeit auf der Baustelle, spätere Umnutzungen, Rückbau und Wiederverwendung soll stark vereinfacht und verkürzt werden. Erfahrungen aus dem Holzbau und vorliegenden Masterarbeiten der ZHAW zeigen, dass sich Fragen zu Brand- und Schallverhalten trotz massiv reduziertem Materialeinsatz beantworten lassen.

Integrales Bauen

Integrales Bauen mit Faserverbundkunststoff

Initiiert durch die Fachgruppe Integrales Planen und Bauen des SIA, behandelt das Forschungsprojekt hybride Konstruktionsweisen. Im Fokus der Betrachtungen stehen dabei Mischkonstruktionen aus Holz und faserverstärktem Kunststoff sowie Bauteile aus Beton in Kombination mit FVK.

Die Entwicklungen des Instituts Konstruktives Entwerfen werden im Kontext des Integralen Bauens vertieft und mit Studierenden der Studiengänge Architektur und Bauingenieurwesen im Rahmen der Lehre bearbeitet.

Hybride Konstruktionen aus Holz und GFK

Gemeinsam mit der Zehnder Holz und Bau AG entwickelte unsere Fachgruppe Tragwerkslösungen mit Elementen aus glasfaserverstärktem Kunststoff im konstruktiven Holzbau.

Motivation für den Einsatz von Compositen als Ersatz von Stahlelementen oder in hybriden Konstruktionen mit Holz sind die guten mechanischen Eigenschaften, die sehr gute Beständigkeit und vorteilhafte Bauphysik und insbesondere die gute Bearbeitbarkeit.

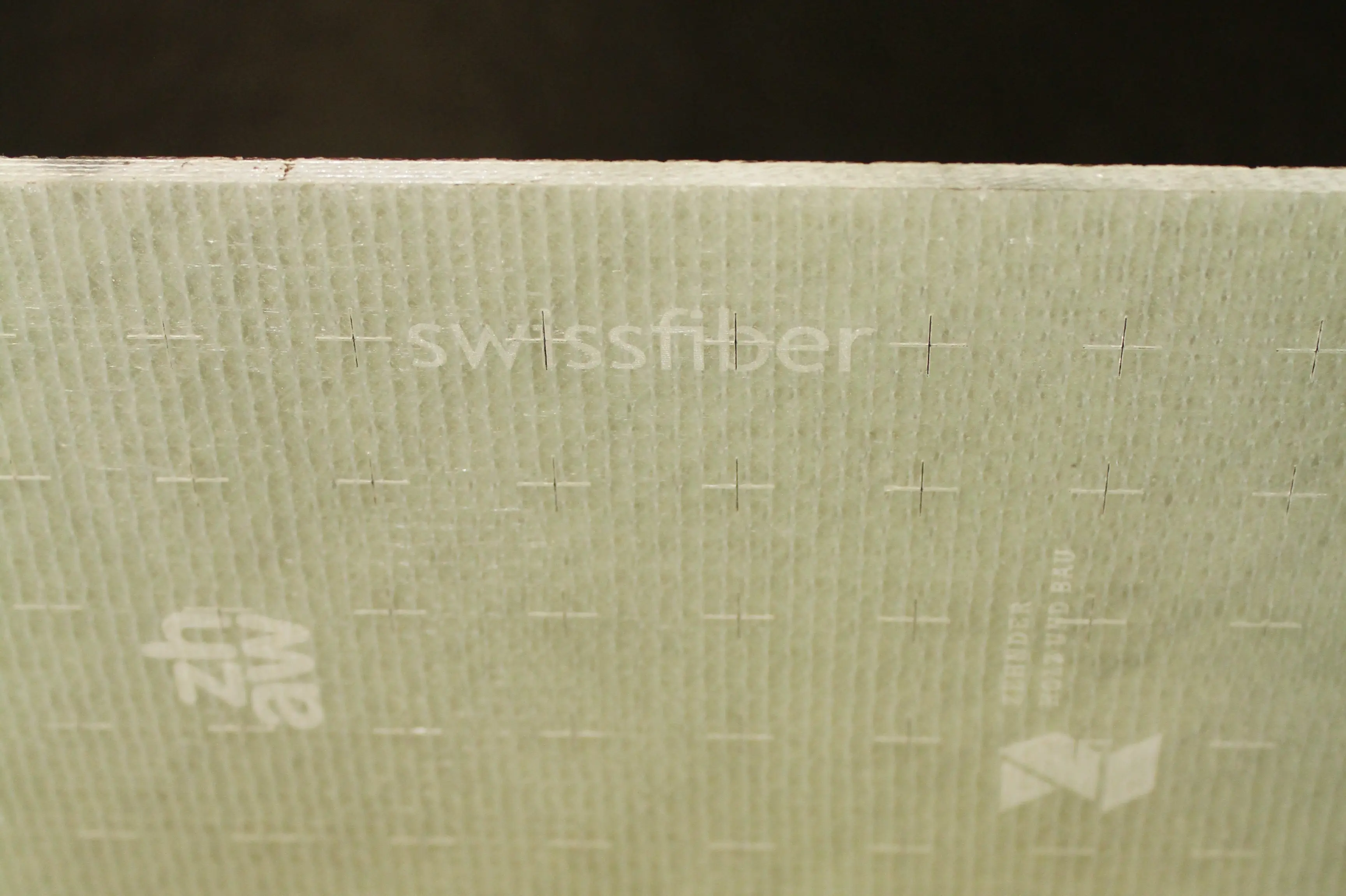

Unterstützt wurde das Projekt durch die swissfiber AG, Sika Schweiz AG, Walter Mäder AG und durch die Kommission für Technologie und Innovation KTI.

Stabdübelverbindungen mit Laschen aus glasfaserverstärktem Kunststoff

Im Zentrum stand der Machbarkeitsnachweis für 1- bis 4-reihige Stabdübelverbindungen und geschraubte Plattenverbindungen.

Plattenentwicklung, Festigkeit, Lochleibung

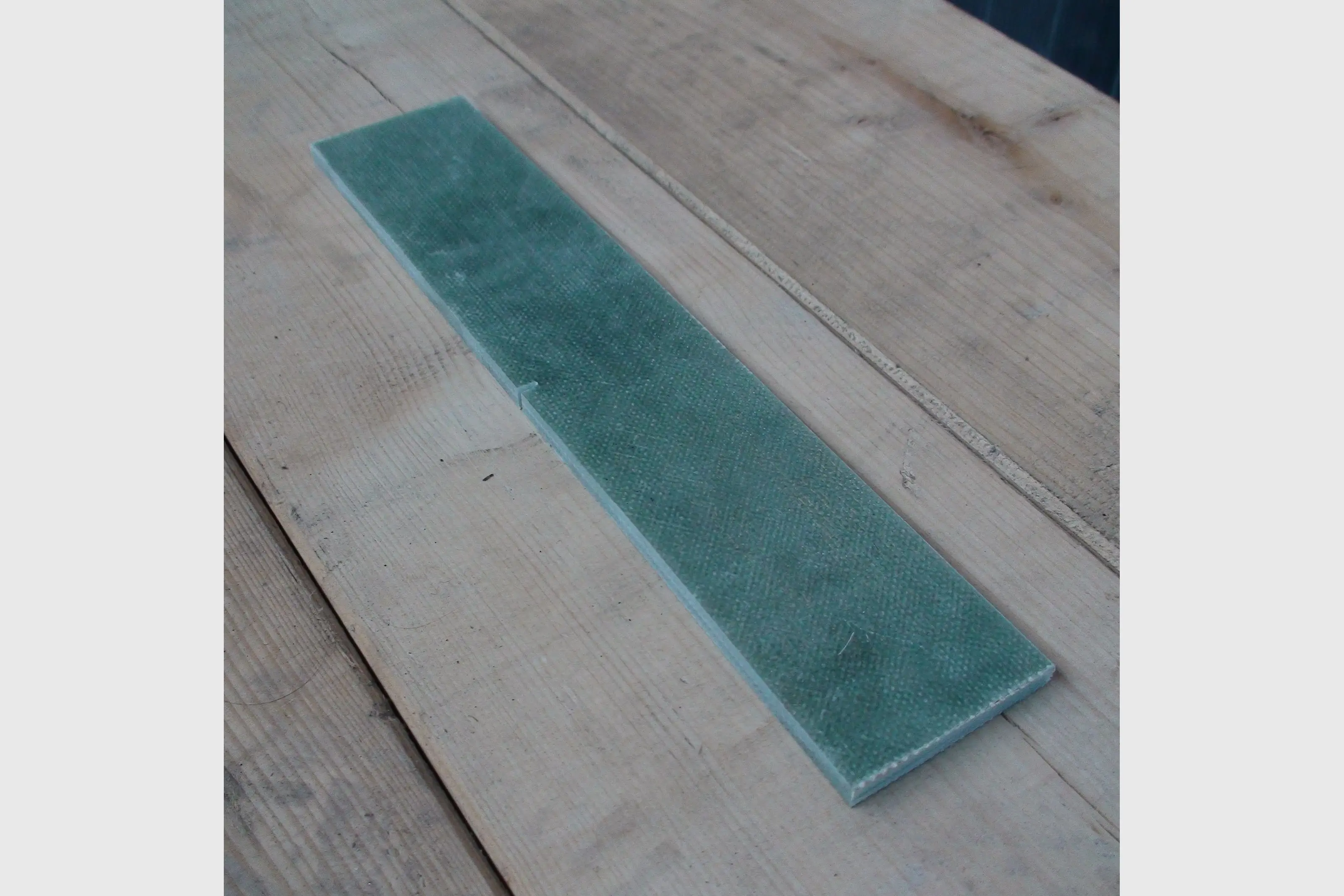

Entwickelt wurden GFK-Platten, die die mechanischen Eigenschaften gängiger Stahllaschen erreichen und mit den Werkzeugen jeder Holzbauunternehmung geschnitten und montiert werden können. Aus verschiedenen Laminataufbauten wurden durch Zug- und Lochleibungsversuche optimale Konfigurationen für die gängigen Stärken von 5, 7 und 9mm bestimmt.

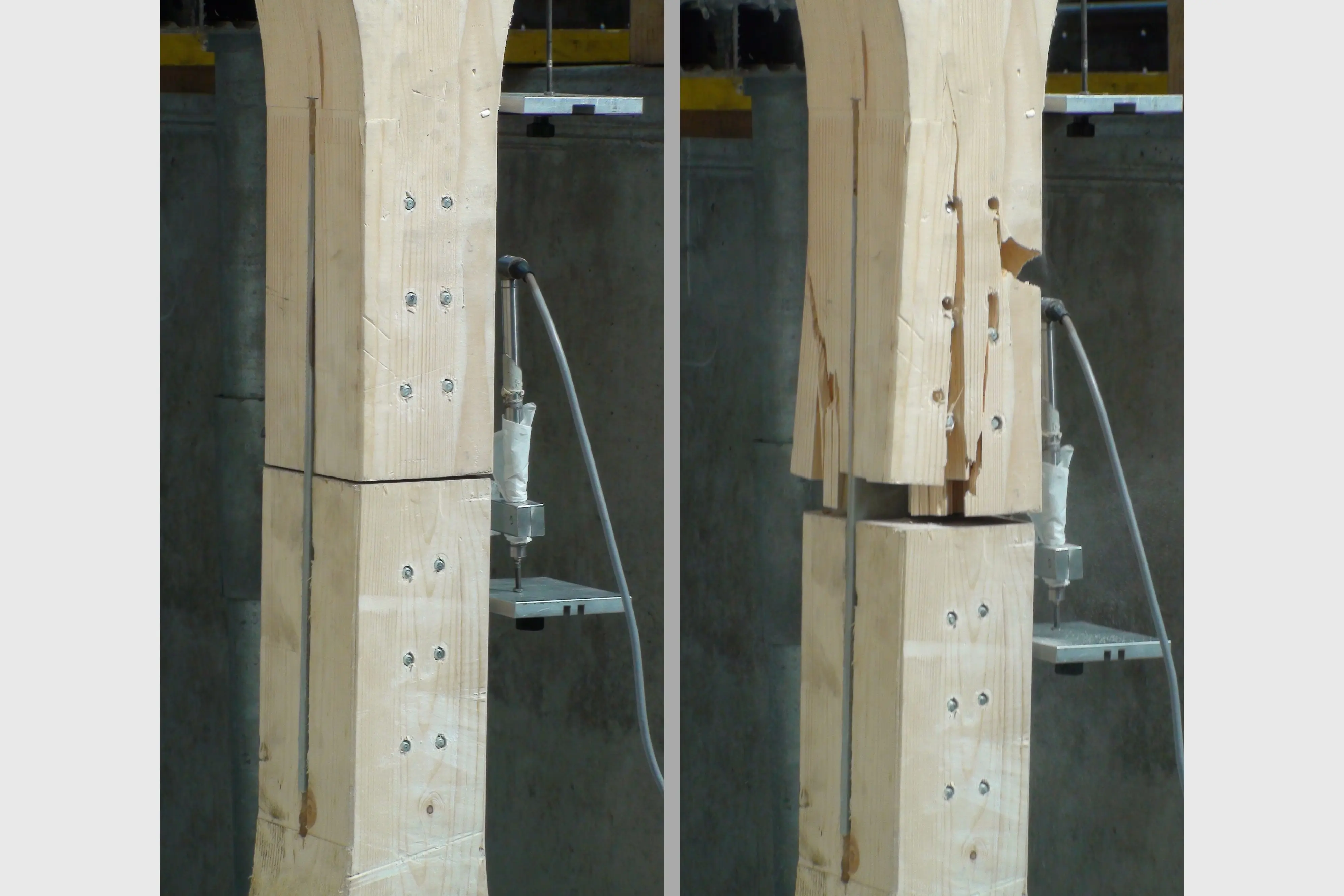

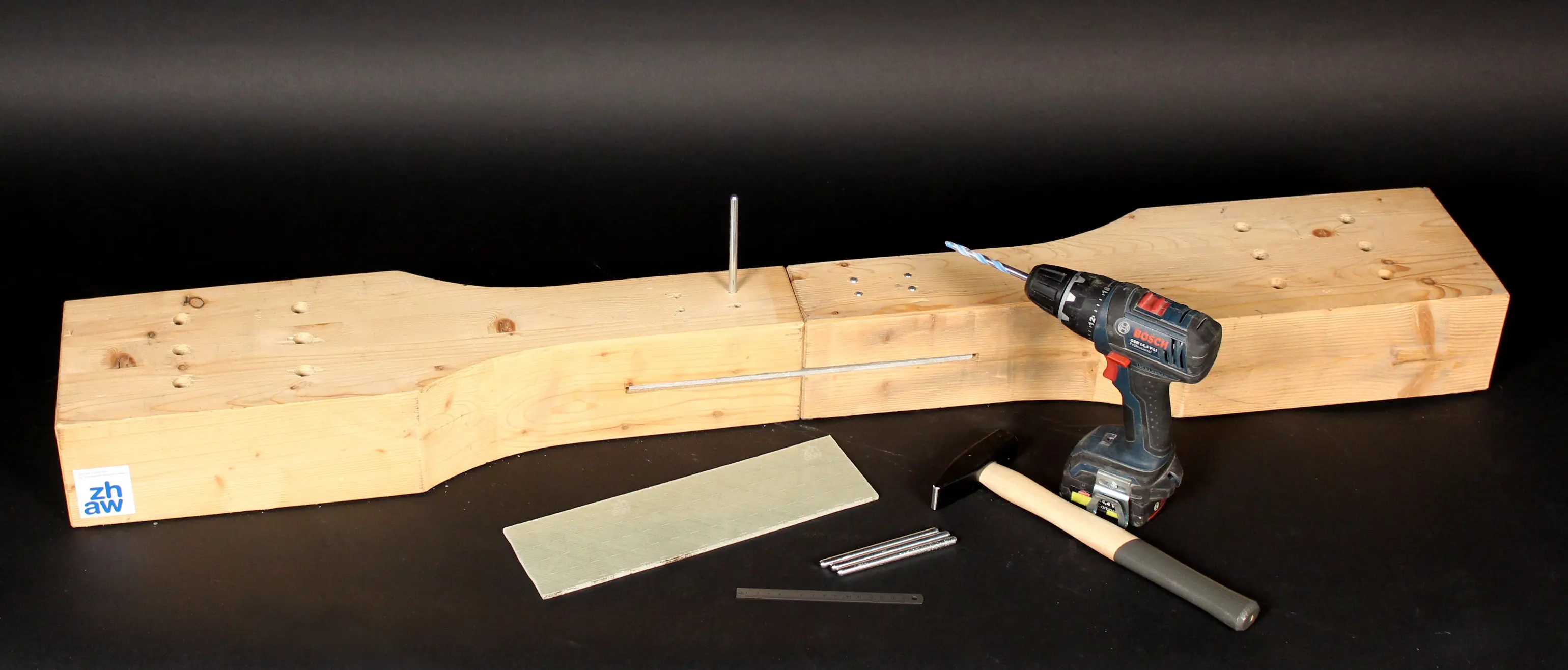

Passbolzenverbindung: Versuche im Massstab 1:1

Um die Machbarkeit von Stabdübelverbindungen mit Laschen aus Composite auch experimentell zu bestätigen, wurde eine umfangreiche Serie von Belastungsversuchen bis zum Bruch durchgeführt.

Die prototypischen Verbindungsplatten wurden in ein- bis vierreihige Stabdübelverbindungen eingebaut. Durchgeführt wurden Tragfähigkeitsversuche mit ein- bis vierreihigen Anschlüssen und ein- bzw. zweireihigen Anschlüssen unter Ermüdungsbeanspruchung, Dauerlast, Feuer, Frost, Wärme, Feuchte und mechanischer Vorschädigung.

Alle Versuche wurden mit Probekörpern gemäss SIA 265 im Massstab 1:1 durchgeführt.

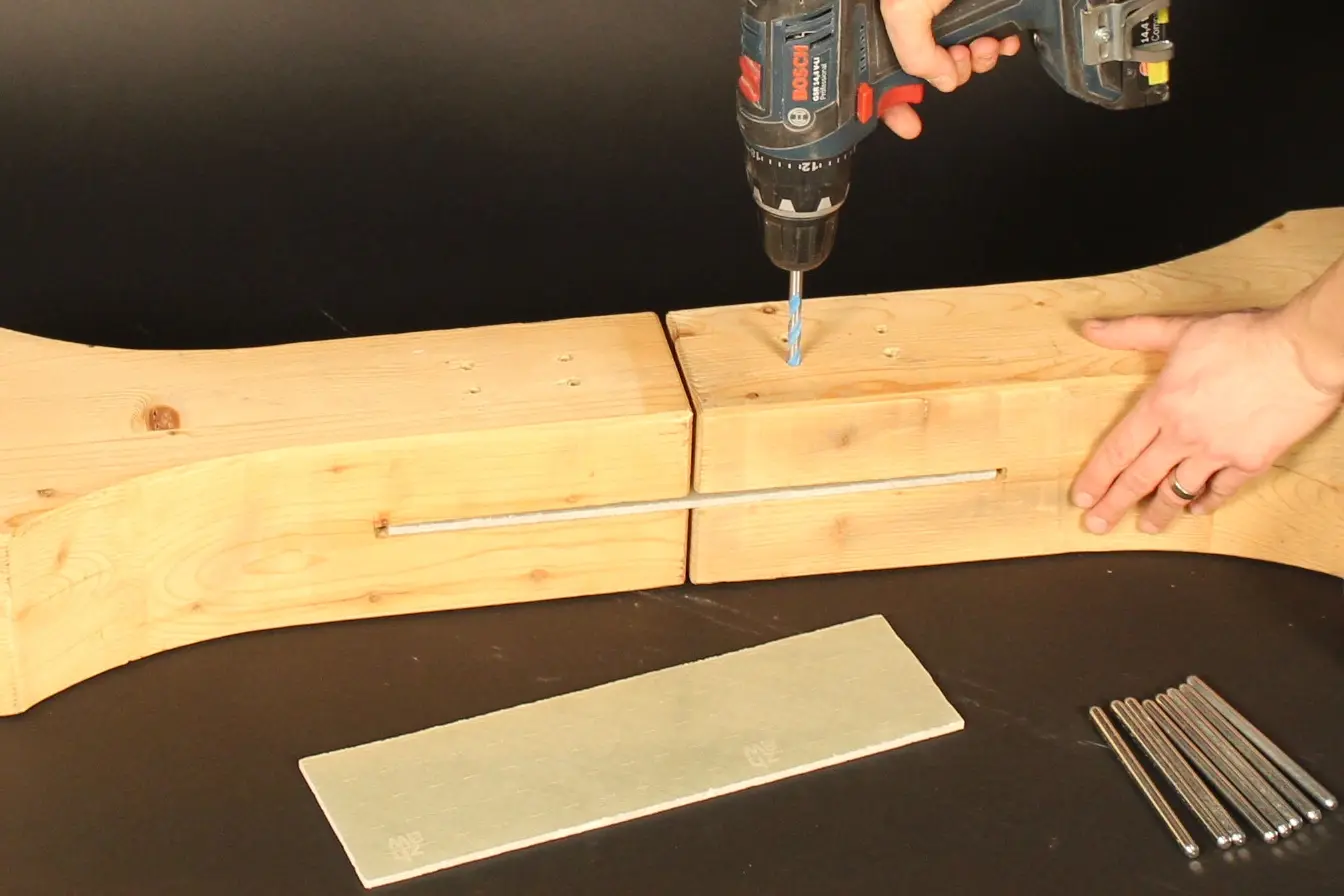

Zuschnitt und Montage

Zuschnitt und Montage der Laschen erfolgen mit den üblichen Handmaschinen. Dadurch kann flexibel auf der Baustelle zugeschnitten werden, vorgefundene Lochmuster können mit der Handbohrmaschine direkt abgebohrt werden und anschliessend wird die Verbindung durch Einschlagen der Stabdübel montiert.

Fazit

Mit den vorgeschlagenen Compositelaschen sind leistungsfähige Stabdübelverbindungen herstellbar, die gleichwertig und alternativ zu den gängigen Konstruktionen eingesetzt werden können. Fertige Laschen in einigen Standardgrössen und grossformatigen Platten für den individuellen Zuschnitt bieten auch kleinen Holzbauunternehmern eine einfache, schnelle Verbindungslösung.

Das Platten-Scheiben-Modul PSM

Projektziele

Die Elemente des PSM-Moduls können je nach Orientierung mit Platten- oder Scheibentragwirkung eingesetzt werden. Sie sind hoch belastbar, leicht und günstig in der Fertigung.

Das PSM-wurde in einem mehrjährigen Forschungsprojektes entwickelt, mit dem Ziel, ein modulares Tragsystem zu erhalten, welches günstige, sehr leichte und hoch belastbare Bauelemente ermöglicht. Die Elemente sollten industriell fertigbar sein aber trotzdem statische und architektonische Freiheiten lassen.

Umgesetzt wurde das Projekt durch die Fachgruppe FVK in Zusammenarbeit mit dem Hauptfinanzierungspartner swissfiber AG, den Wirtschaftspartnern Sika Schweiz AG und Mäder Kunstharze AG sowie der Förderagentur für Innovation des Bundes KTI.

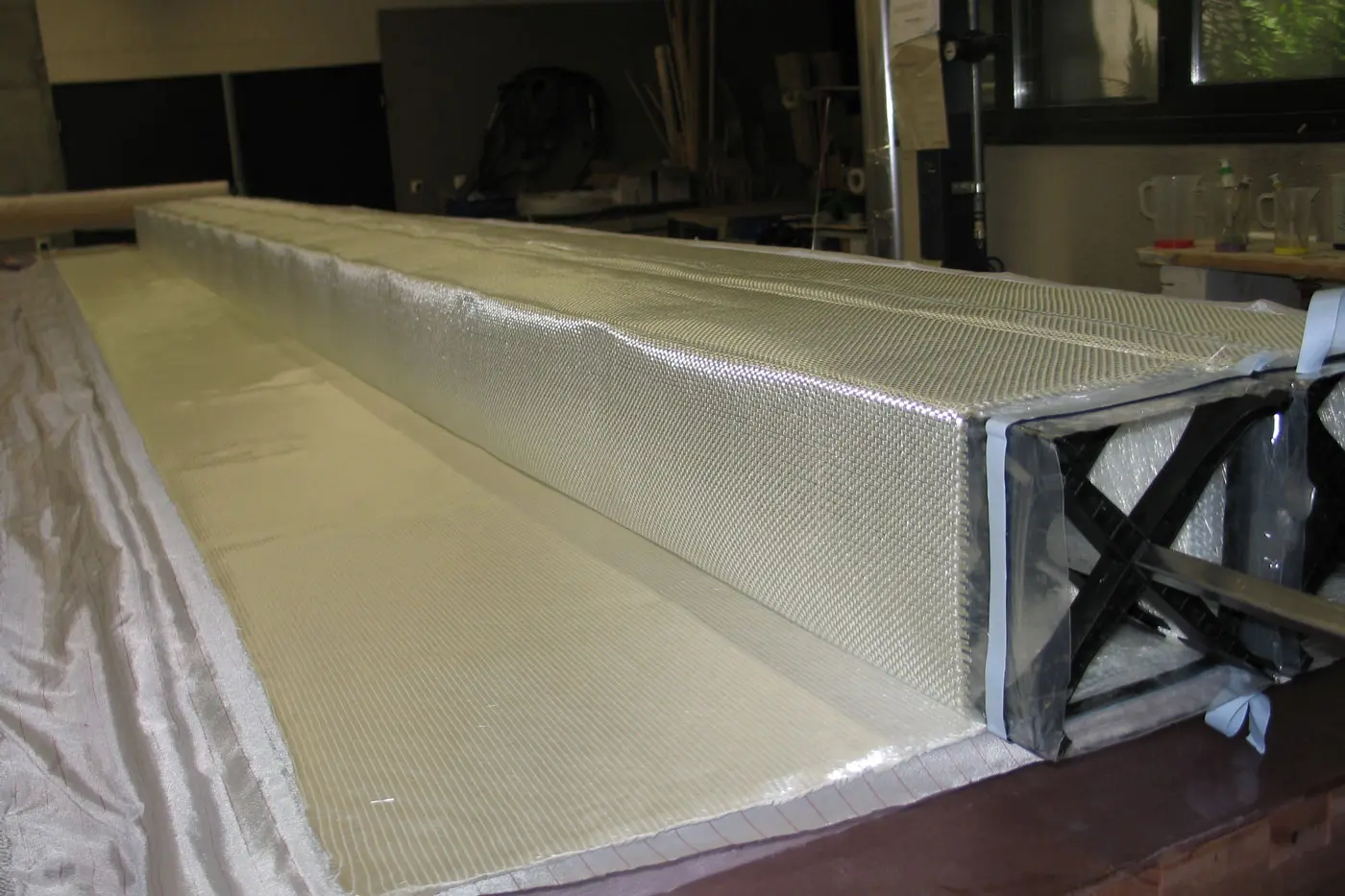

Tragwerk und Fertigung

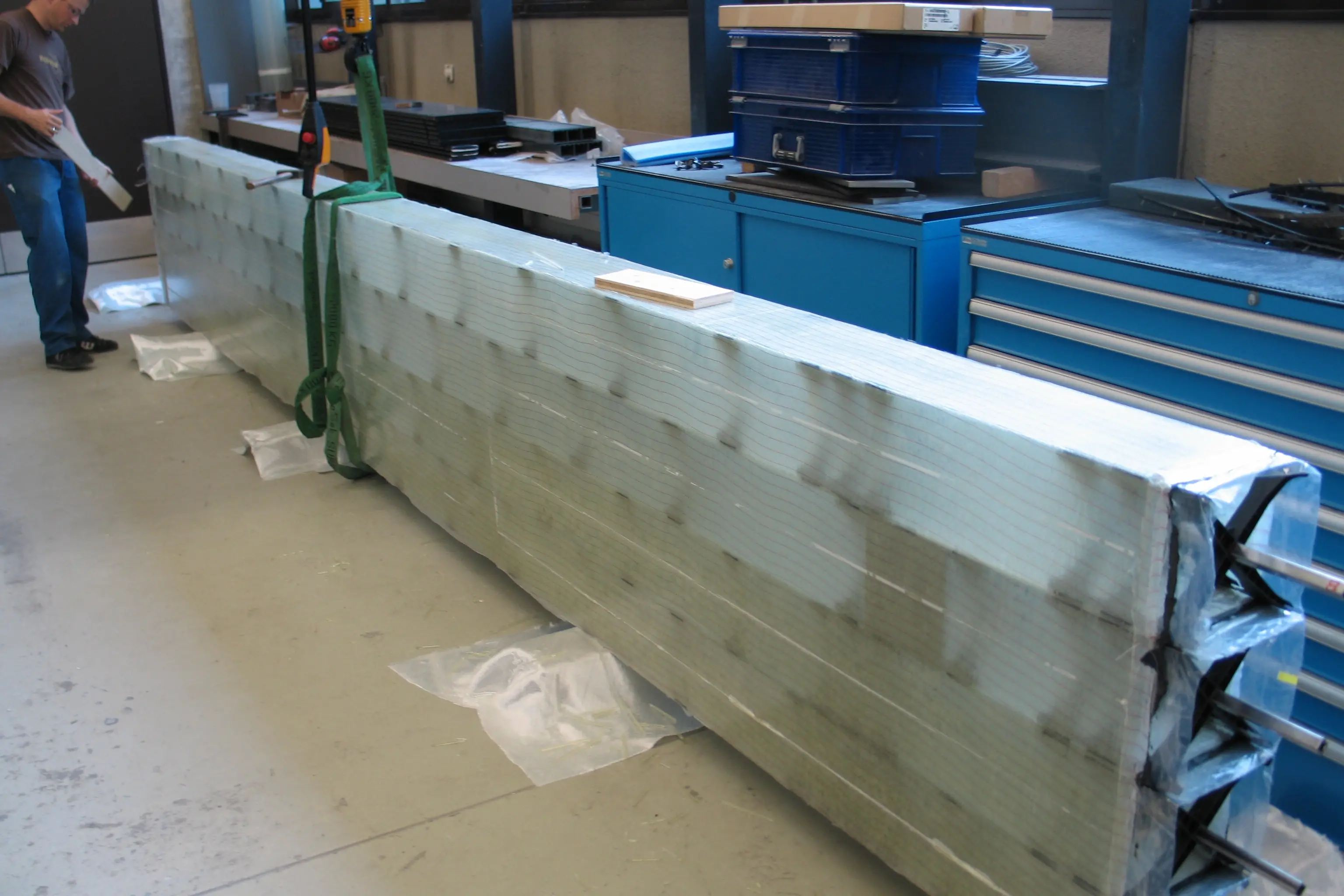

Bei der Herstellung einer PSM-Platte wie hier im Labor werden GFK-Röhren in der gewünschten Länge zu Modulen kombiniert.

Das PSM-System basiert auf aneinandergereihten quadratischen, sehr dünnwandigen Röhren aus GFK in die im Spritzgussverfahren hergestellte Kreuze oder Einzeldiagonalen integriert werden. Die Platten können statisch als Platte in beide Richtungen tragend oder als Scheibe eingesetzt werden.

Die Platten sind in beliebiger Grösse in einem industriellen Prozess kostengünstig herstellbar.

Funktionsweise

Dank des optimalen statischen Aufbaus sind die sehr dünnwandigen Elemente enorm leicht und trotzdem hoch belastbar. Sie können Normalkräfte, Querkräfte und Biegemomente in alle Richtungen aufnehmen. Die bei sehr hoher Belastung entstehenden Beulfelder infolge Querkraft oder Biegung sind dank des speziellen Aufbaus der Platte stabil.

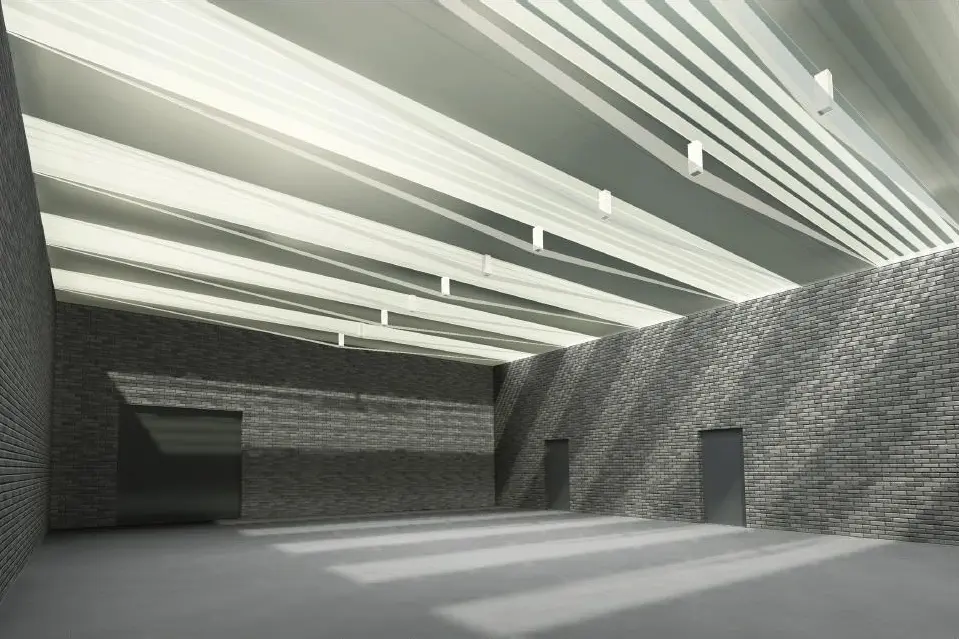

Einsatzmöglichkeiten

Die ungefüllten Querschnitte bieten die Möglichkeit zur Verlegung von Leitungen oder können mit einer Wärmedämmung gefüllt werden. Bei der Füllung mit transluzenten Wärmedämmungen sind tragende, lichtdurchlässige Dächer oder Wände mit sehr tiefem U-Wert möglich.

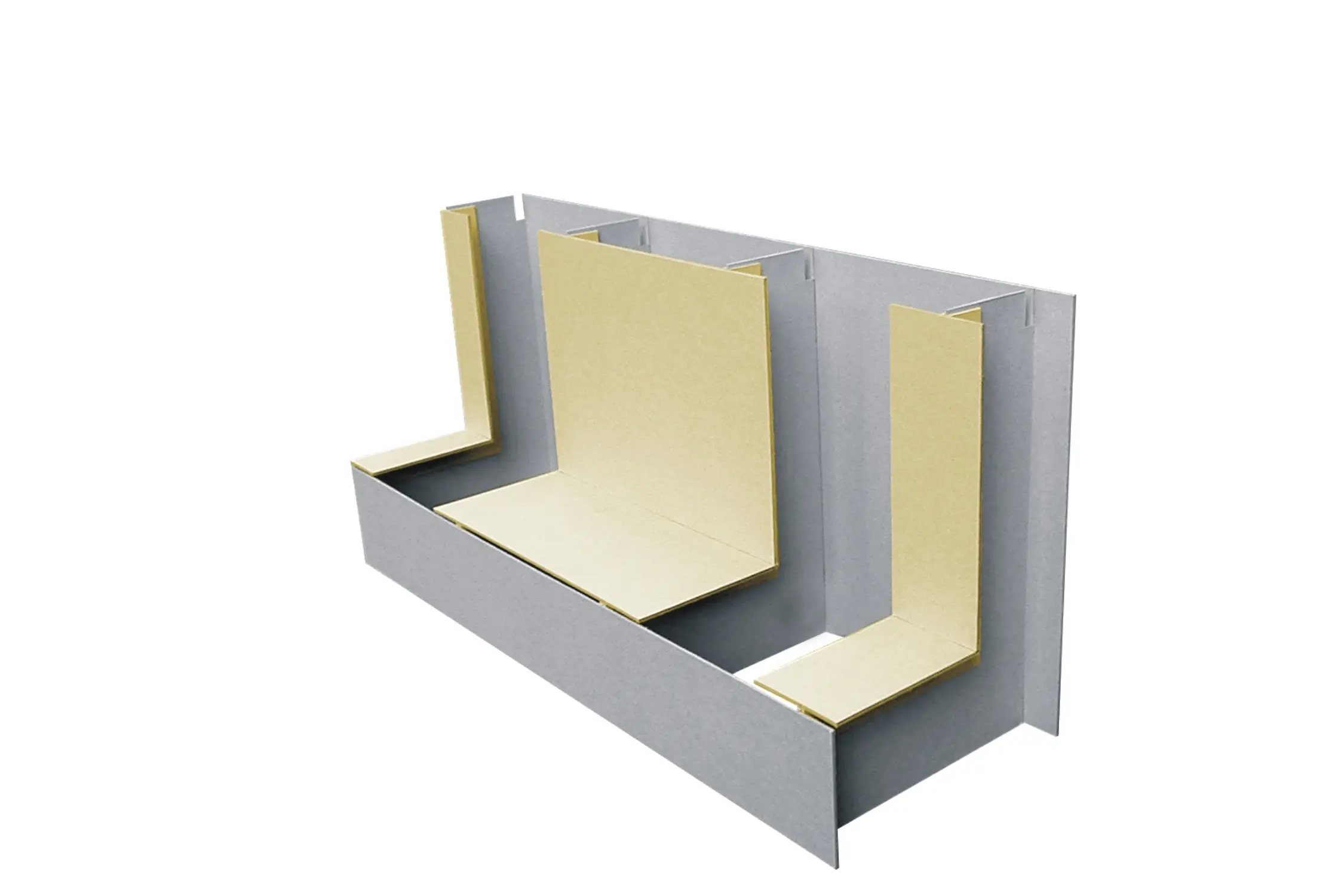

Deckenauflager

Der Übergang von der Wand- zur Geschossdecke und geschossübergreifende Wand-Wandübergänge können mit wenigen Sonderprofilen einfach und sauber gelöst werden. Unvorhergesehene Änderungen können mit den üblichen Holzbearbeitungsmaschinen direkt auf der Baustelle ausgeführt werden.

Als Platte angewendet wurde das PSM-Modul erstmals bei der Schecobrücke in Winterthur und als Scheibe für die Passerelle in Magglingen.

![Beispiel eines nicht optimalen Faseraufbaues Die gemessenen Zugfestigkeiten sind abhängig vom Laminataufbau und dem relativen Belastungswinkel. Bidirektionaler Laminataufbau [0/90]s: Je die Hälfte der Glasfasern ist in 0° und 90° orientiert.](/storage/_processed_/2/1/csm_bidirektional_c4843fe42e.webp)

![Optimierter Lagenaufbau: Die gemessenen Zugfestigkeiten sind abhängig vom Laminataufbau und dem relativen Belastungswinkel. Quasi-isotroper Laminataufbau [0/90, 45/135]s: Jeweils ein Viertel der Glasfasern ist in 0°, 45°, 90° und 135° orientiert.](/storage/_processed_/5/c/csm_quasiisotrop_24c1a191c0.webp)