Die Lernfabrik der ZHAW erklärt das Prinzip Industrie 4.0

In einer Produktionsanlage der Industrie 4.0 weiss die eine Hand, was die andere tut. Denn sämtliche Arbeitsschritte sind miteinander vernetzt. Eine Lernfabrik an der ZHAW vermittelt diese neuen Möglichkeiten.

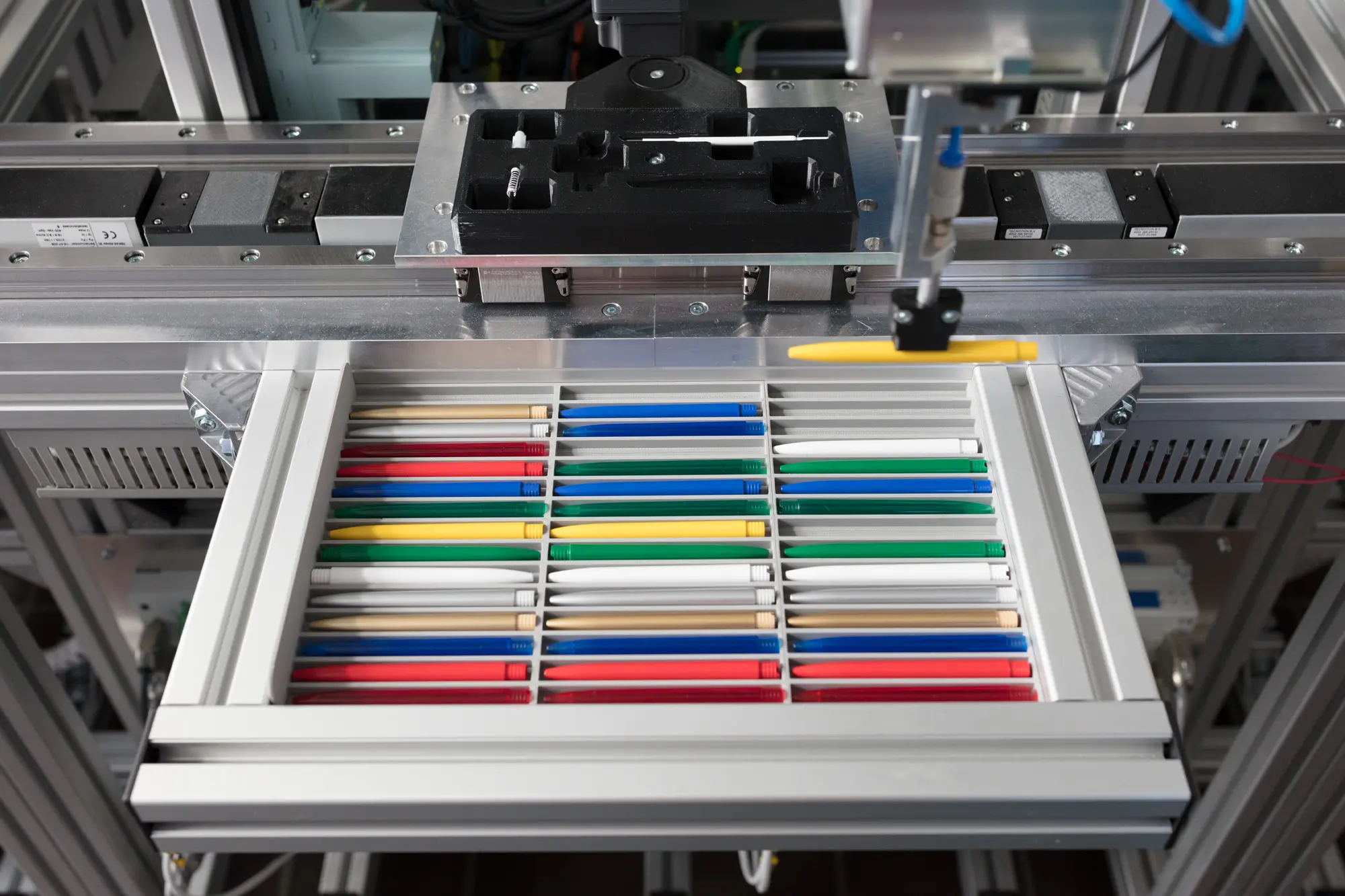

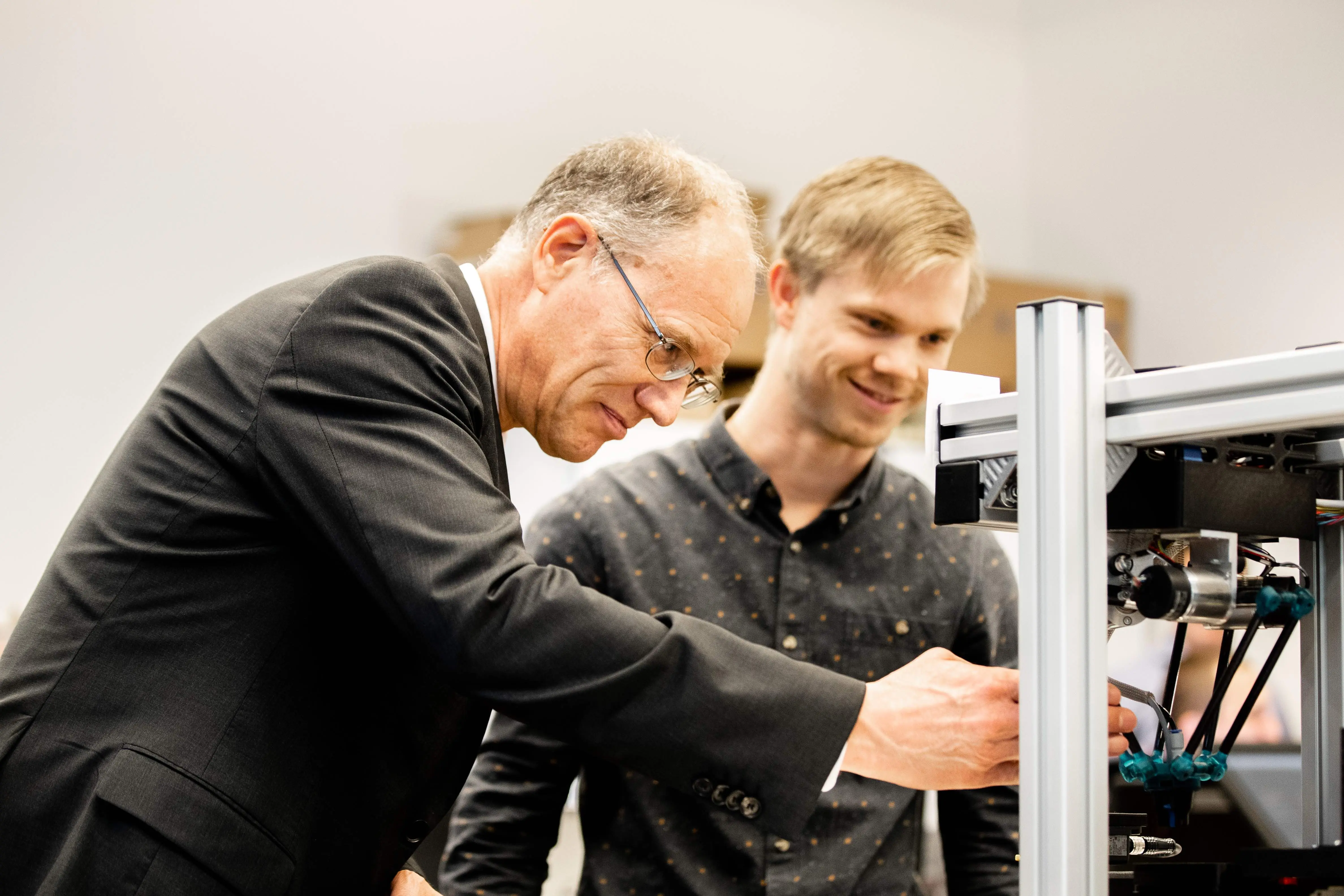

Mein neuer Kugelschreiber besteht aus fünf Teilen: zwei Aussenteilen, einer Feder, einem Innenteil und natürlich der Mine. Zusammengebaut hat ihn die Lernfabrik SmartPro 4.0 in weniger als einer Minute – und zusätzlich sogar mit meinem Namen versehen. «Wir könnten die Produktionsgeschwindigkeit ohne Weiteres noch steigern», sagt Hans Wernher van de Venn, der als Leiter des ZHAW-Instituts für Mechatronische Systeme (IMS) die Anlage initiiert hat. Rund anderthalb Jahre haben IMS-Mitarbeitende und Masterstudierende mit deren Aufbau verbracht. Nun läuft sie weitgehend fehlerfrei, wird aber kontinuierlich verbessert und ergänzt. Um den Kugelschreiber, den ich in der Hand halte, geht es dabei eigentlich gar nicht, sondern vielmehr um seine Entstehungsweise. SmartPro demonstriert am Beispiel der Kugelschreibermontage, wie eine Produktionsanlage im Zeitalter von Industrie 4.0 funktioniert. Schweizweit ist die ZHAW die erste Hochschule, die eine solche Anlage zu Demonstrations- und Lernzwecken geschaffen hat.

Intelligente Selbststeuerung

Doch der Reihe nach: IMS-Mitarbeiter Zaniyar Jahany zeigt mir die von ihm entwickelte App für die Bestellung. «Der Kunde kann am Smartphone die Farben der Aussenteile auswählen und angeben, wie der Kugelschreiber beschriftet werden soll», erklärt mir Jahany, der einen Bachelorabschluss in Informatik hat. Die direkte Verbindung zwischen Produktion und Endkunde hat den Vorteil, dass sie der Überproduktion entgegenwirkt. «Der Einzelhandel hingegen gibt normalerweise eine bestimmte Anzahl von jeder Farbkombination beim Hersteller in Auftrag und bleibt dann unter Umständen auf der Ware sitzen», so Jahany. Dieses Risiko entfällt nun, denn die Angaben und Wünsche der Verbraucher werden in Echtzeit direkt über die App an die Produktionsanlage gesendet, die daraufhin mit der Auswahl der Teile beginnt. Ein Transportsystem sammelt die nötigen Einzelteile ein. Sensoren ermitteln dabei die von mir gewünschten Farben Blau und Gelb.

Das Produkt durchläuft nun aber keine fest vorgegebene Montagestrasse. Ob zuerst die Aussenteile oder aber die Feder oder die Mine abgeholt werden, entscheidet die Anlage selbst. «Einer der wesentlichen neuen Ansätze von Industrie 4.0 ist die Intelligenz der einzelnen Komponenten und Systeme sowie deren Fähigkeit zur Kommunikation miteinander», so van de Venn. «SmartPro ist dank Kameras, Sensoren und der Vernetzung über die Cloud dazu fähig, sich selbst zu steuern.» Nicht nur die einzelnen Arbeitsstationen, sondern auch das Produkt selbst ist intelligent und kann den Weg durch die Produktion allein regeln. Dabei stimmt es sich mit den zur Verfügung stehenden Produktionsressourcen und auch dem Menschen ab, der nach wie vor die Hoheit über die Anlage hat. «Wenn nun beispielsweise eine sehr dringende Bestellung reinkommt, könnte die laufende Kugelschreiberproduktion unterbrochen werden und der neue Auftrag vorgezogen werden», erklärt van de Venn. «Oder vielleicht haben die blauen Kugelschreiberhüllen gerade Lieferschwierigkeiten, dann baut die Anlage automatisch erst mal die anderen, deren Farben vorhanden sind. Die Anlagenkonfiguration kann automatisch an die jeweilige Situation in Produktion, Zulieferlogistik, Absatzmarkt oder an alles zusammen angepasst werden. Damit demonstrieren wir, wie in der Industrie 4.0 die Prozesse und Strukturen einer Produktion skalierbar werden.»

Reale Anlage hat digitalen Zwilling

Die einzelnen Komponenten der Anlage stammen alle von unterschiedlichen Zulieferern aus der Industrie. Einige sind gesponsert, andere zugekauft. Die Komponente für den Transport der Kugelschreiberfeder hat ein Masterstudent sogar selbst entwickelt. «Es gab nichts Passendes auf dem Markt», sagt van de Venn. Einzelne Komponenten unterschiedlicher Hersteller in der Anlage zu kombinieren, war eine ganz bewusste Entscheidung, wie van de Venn betont: «Wir wollen ja gerade demonstrieren, wie wir über die Cloud diverse Maschinen untereinander vernetzen können.» Dass es dabei auch mal zu Kommunikationsschwierigkeiten zwischen einzelnen Stationen kommt, liegt auf der Hand. Doch auch die Fehleranalyse läuft im Zeitalter von Industrie 4.0 digital ab.

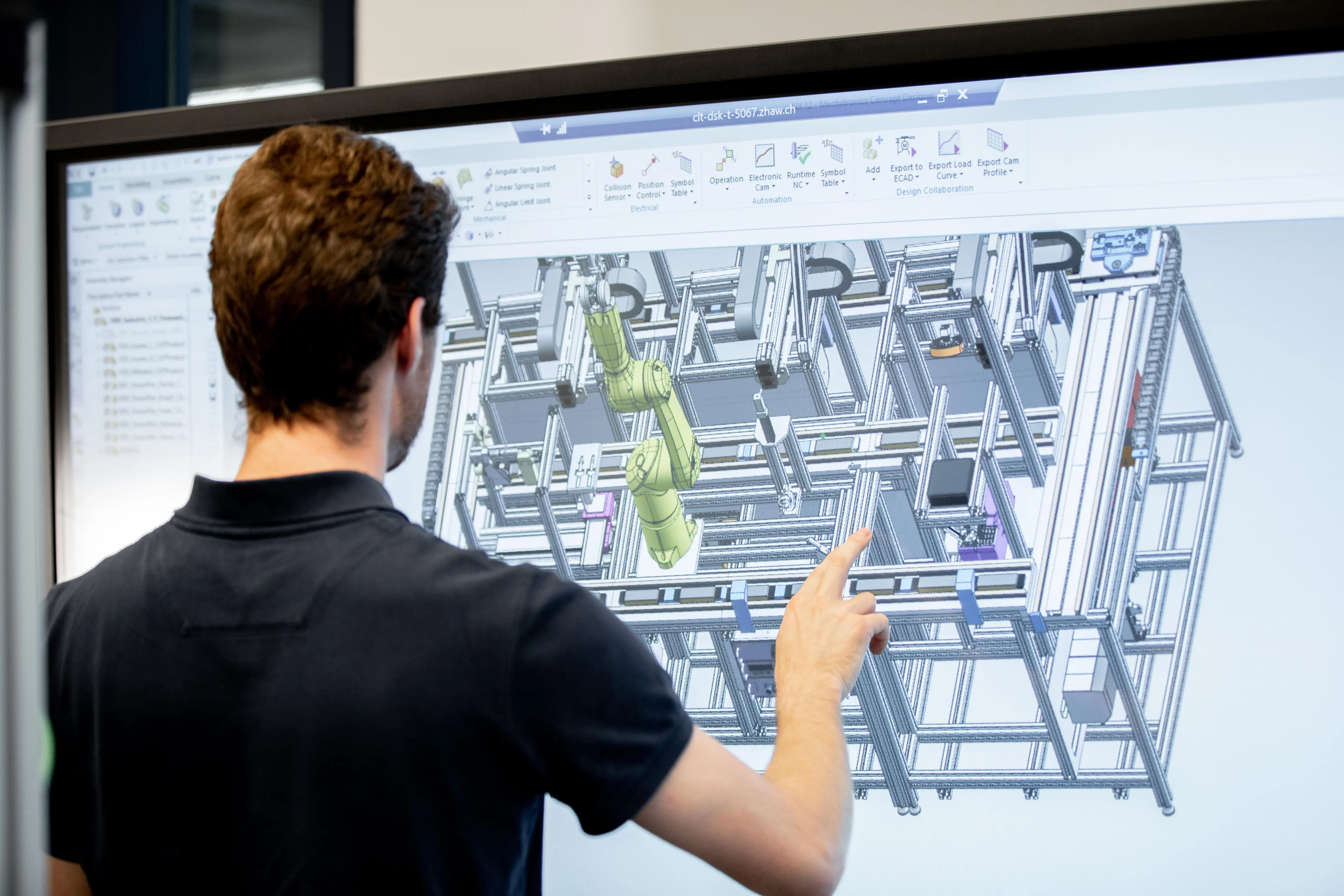

Neben der Anlage ist auf einem grossen Bildschirm ein grafisches Computermodell der SmartPro-Lernfabrik zu sehen. Masterstudent Kévin Grivet hat einen sogenannten digitalen Zwilling der kompletten Montageanlage entwickelt. «Der digitale Zwilling überträgt in Echtzeit sämtliche Abläufe, die in der realen Anlage gerade vonstattengehen», so der Masterstudent. «Liegt ein Fehler vor, zeigt ihn der digitale Zwilling an.» Die meist aufwendige Fehlersuche an der realen Anlage ist somit nicht mehr nötig. Stattdessen kann direkt mit der Behebung des Problems begonnen werden. Künftig werden die reale und die virtuelle Anlage noch mehr verschmelzen, denn mithilfe einer Virtual-Reality-Brille soll die Lernfabrik quasi mit einem Röntgenblick durchleuchtet werden können. «Man sieht dann auch die inneren Abläufe, ohne dass die Maschinen aufgeschraubt werden müssen», erläutert van de Venn.

Industrie 4.0 erfahrbar gemacht

Wenn auch die Lernfabrik beispielhaft nur einen Kugelschreiber montiert und beschriftet, so demonstriert dieses Szenario die Abläufe einer Produktionsstätte in der Industrie 4.0 auf einzigartige Art und Weise. Sie bietet vor allem Studierenden, aber auch Forschenden und Unternehmen die Möglichkeit, neue Konzepte der Industrie 4.0 zu entwickeln, diese an konkreten Anwendungen zu testen und gleichzeitig daran lernen zu können. Hans Wernher van de Venn ist stolz auf sein Projekt: «Wir haben hier eine neue Form der Digitalisierung in der Lehre und anwendungsorientierten Forschung realisiert: Sie ermöglicht einerseits das Lernen industrieller Arbeits- und Vorgehensweisen an konkreten industriellen Systemen, andererseits aber auch einen direkten Transfer von neuem Wissen in die Industrie.» Indem die Lernfabrik die neuesten wissenschaftlichen Erkenntnisse für Studierende, Dozierende und andere Fachkräfte erfahrbar macht, kann sie den Wissenstransfer in die Praxis vorantreiben und beschleunigen – eine Win-win-Situation für Industrie und Hochschule.

Autor: Matthias Kleefoot

Wettbewerb für digitale Lehrformen

Um die Digitalisierung in der Lehre weiter voranzutreiben, hat die School of Engineering einen Wettbewerb für Pilotprojekte digitaler Lehrformen ausgeschrieben. Hervorgegangen sind daraus elf Vorhaben, die vom Departement unterstützt werden. Fast alle Projekte wurden im Herbstsemester 2017 konzipiert und im Frühlingssemester 2018 testweise im Unterricht eingesetzt. «Die meisten Ideen haben erstaunlich gut funktioniert», resümiert Projektkoordinator Markus Kunz. «Nicht alle haben die Ziele erreicht, die sie sich gesetzt hatten, alle konnten aber wertvolle Erfahrungen sammeln.» Ein Team hat sich beispielsweise mit E-Assessments beschäftigt. Im konkreten Anwendungstest traten noch zu viele Ausfälle und Konfigurationsprobleme auf. Für Kunz sind Versuch und Irrtum in diesem Fall eine legitime Methode, wie er sagt: «Jetzt wissen wir, wovon das Funktionieren abhängt und wo Verbesserungen nötig sind. Das Projektteam wird diese nun gezielt angehen und weitere E-Assessments erproben.» Im Zentrum der weiteren ausgewählten Projekte stehen der Einsatz von Lernvideos oder interaktiven Simulatoren im Unterricht sowie die Arbeit mit Virtual-Reality-Umgebungen und vernetzten Wissensplattformen. Als ungeeignet hat sich kein Projekt erwiesen, wenngleich die Arbeit mit Virtual Reality beispielsweise wesentlich aufwendiger ist als das Erstellen einer digitalisierten Übung. Die Frage nach der Technologie oder Methode sei aber eher untergeordnet, so Markus Kunz: «Wichtig ist vor allem, dass das Ganze nicht losgelöst von didaktischen Konzepten passiert. Was sich eignet, ist abhängig von dem Setting, in dem es eingebettet ist. Es geht nicht nur um Digitalisierung, sondern um ein didaktisches Konzept, in dem die digitalen Techniken schlau eingebettet sind.» Einige der Projekte wurden bereits in den regulären Unterrichtsbetrieb aufgenommen. Beispielsweise betreibt Thomas Sauter-Servaes im Studiengang Verkehrssysteme einen Online-Kiosk. Er versorgt die Studierenden mit einer Zusammenstellung von Internetinformationen zu aktuellen Branchentrends und fördert damit das autonome Selbststudium. Im Studiengang Energie- und Umwelttechnik kommt neu ein Pumpensimulator zum Einsatz, mit dem die Studierenden selbstständig arbeiten und lernen können. Im Gegensatz zur realen Pumpe benötigen sie beim Simulator keine Betreuung. Auch interaktive Lernsoftware und digitalisierte Übungen werden bereits gezielt im Unterricht eingesetzt.

Hochschulmagazin ZHAW-Impact

«Studium der Zukunft» lautet das Dossierthema der Dezember-Ausgabe des Hochschulmagazins ZHAW-Impact.

Eine Auswahl der Themen:

Individualisiertes und flexibles Lernen für die digitale Transformation – eine neue ZHAW-Teilstrategie begründet den Masterplan für die nächsten zehn Jahre. Kreativer, flexibler und aktueller, so stellt sich Leandro Huber, der Präsident der Studierendenorganisation VSZHAW, sein Studium der Zukunft vor. Die Lernfabrik an der School of Engineering erklärt das Prinzip Industrie 4.0. Im Biotech-Labor der Zukunft können Studierende ihre Experimente von unterwegs kontrollieren. Kreativ sein, ausprobieren, Fehler machen dürfen: Bei den Lernkonzepten «Service Design» und «Collaborative Online International Learning» steht Erfahrung im Fokus. Hybride Lebensläufe: Rafael Freuler – der einstige Internetunternehmer ist Quereinsteiger in die Soziale Arbeit. Halb real, halb online studieren mit Blended Learning. Mit Seamless Learning Brüche in der Lernbiografie verhindern. Lesen Sie weitere Beiträge über praxisorientiertes Studieren und Prüfungen der Zukunft.

Interessiert? Hier können Sie das Impact kostenlos abonnieren oder lesen: