Studierende automatisieren Warenlager

Grosse Warenlager können recht unübersichtlich sein und die Suche nach der richtigen Palette erschweren. Zwei Maschinentechnik-Studenten der ZHAW School of Engineering haben sich diesem Problem in einer Projektarbeit angenommen. Sie haben ein automatisiertes System entwickelt, mit welchem sich die Waren im Lager innert kürzester Zeit finden lassen.

Die Firma Model AG produziert in Weinfelden grosse Mengen Wellkarton in Form von verschiedenen Bogen. Die Bogen werden automatisch palettiert, mit einem Auftragszettel identifiziert und per Gabelstapler zum Trocknen in einem Zwischenlager deponiert. Der trockene Wellkarton wird anschliessend zur Weiterverarbeitung transportiert. «Bisher haben wir den jeweiligen Standort der Palette im Zwischenlager nicht erfasst», erklärt Edoardo Finotti, Produktionsleiter der Model AG. «Folglich dauerte die Suche nach der Ware teilweise etwas länger.» Diesen Mangel an Effizienz kann das neue Automatisierungssystem beheben, das Simon Furrer und Jan Züllig im Rahmen ihrer Projektarbeit an der ZHAW School of Engineering entwickelt haben. Unterstützt wurden die zwei Maschinentechnik-Studenten dabei vom Institut für Mechatronische Systeme (IMS).

Teilautomatisierung statt Vollautomatisierung

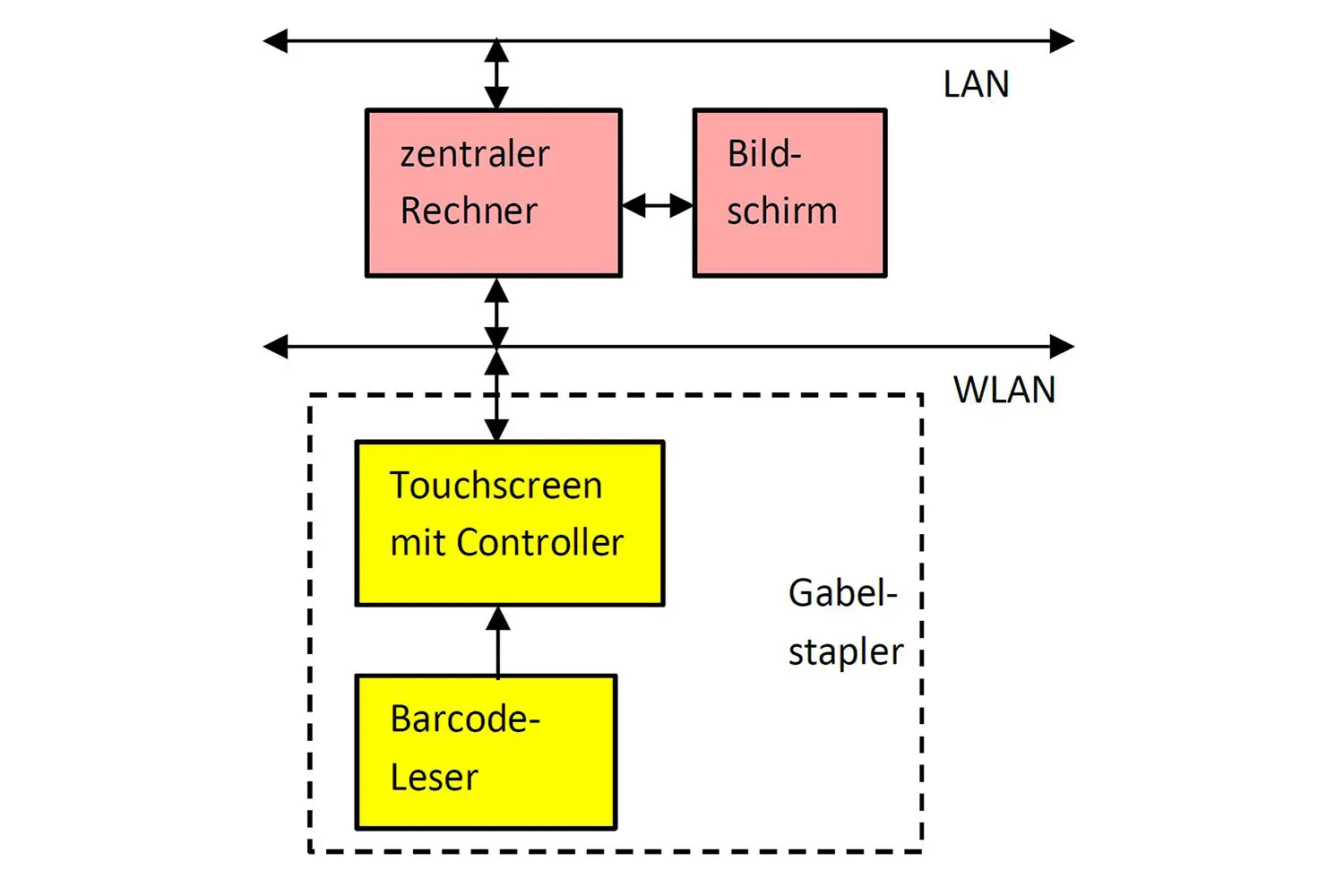

Die Studenten haben die Situation analysiert und die Systemanforderungen für einen möglichst flexiblen Betrieb im Zwischenlager festgelegt. «Das Zwischenlager erhält ein Koordinatennetz am Boden», erklärt Simon Furrer. «Die Gabelstapler werden mit Barcode-Lesern und Touchscreens ausgerüstet.» Die Gabelstapler kommunizieren so per WLAN mit einem zentralen Rechner. Beim Aufladen einer Palette werden die Auftragsdaten mittels Barcode erfasst. Beim Abladen im Zwischenlager wählt der Staplerfahrer einen geeigneten Platz und gibt die Koordinaten auf seinem Bildschirm ein. Die Informationen werden zum zentralen Rechner übertragen, der die Lagerbuchhaltung führt und die Belegung des Zwischenlagers anzeigt. Beim Abholen sieht der Staplerfahrer auf dem Bildschirm die Koordinaten der gesuchten Ware und den Bestimmungsort für die Weiterverarbeitung.

Umsetzung steht nichts im Wege

«Der Vorteil dieser teilautomatisierten Lösung ist, dass die Erfahrungswerte der Staplerfahrer einfliessen», so Jan Züllig. «Auf diese Weise werden die Paletten sinnvoll eingelagert und können dank der Koordinaten von jedem Lageristen rasch wieder gefunden werden.» Der Umsetzung dieses schlanken Automatisierungskonzepts steht nichts im Wege. Die Studenten haben die passenden Komponenten ausgewählt und auch schon die Kosten bestimmt. «Laut Konzept beträgt die Amortisationszeit voraussichtlich drei Jahre», so Edoardo Finotti von der Model AG. «Das Automatisierungssystem erleichtert die Arbeit unserer Gabelstaplerfahrer und beschleunigt den Verarbeitungsprozess.» Damit schliesst Model AG dank der Projektarbeit eine der letzten Lücken in ihrer weitgehend automatisierten Wellkarton-Produktion.