Wenn die Turbine ungewollt Dampf ablässt

Das Institut für Energiesysteme und Fluid-Engineering hat zusammen mit General Electric ein Projekt zur Optimierung von Dampfturbinen durchgeführt. Bei der Untersuchung der Dichtungstechnologie der Anlagen kamen die Forschenden zu einem erstaunlichen Ergebnis.

Ob in Sonnenwärmekraftwerken oder bei der Nutzung fossiler Brennstoffe: Die Dampfturbine spielt heutzutage eine wichtige Rolle für die Energiegewinnung. Gleichzeitig wird der Wunsch nach effizienteren Turbinen auf dem Strommarkt lauter. «Dafür müssen wir die Maschinenkomponenten aber besser verstehen», erklärt Martin König. Der wissenschaftliche Assistent des Instituts für Energiesysteme und Fluid-Engineering (IEFE) hat gemeinsam mit Peter Stein vom Industrieunternehmen General Electric daran gearbeitet, die Technologie genauer kennenzulernen und zu optimieren. Ihr Fokus dabei: die Dampfturbinendichtung.

Unbekannter Dampfverlust

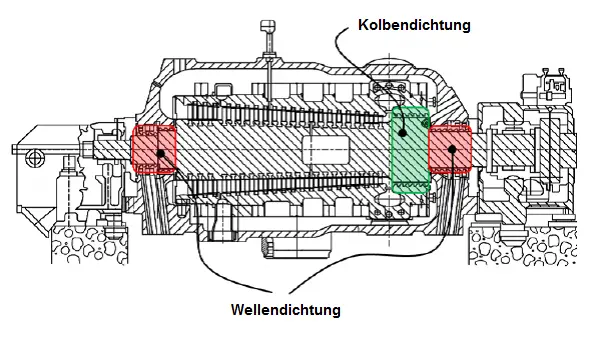

Bei Dampfturbinen wird mit Dampf Wärme in elektrische Energie verwandelt. Die Leistung und Sicherheit der Anlage ist dabei stark abhängig von der verwendeten Dichtung. Diese befindet sich zwischen den rotierenden und stationären Teilen der Turbine und beeinflusst den Durchfluss des Dampfs. Dabei ergibt sich eine typische, problematische Situation: «Ein Teil des Dampfs strömt nicht wie gewünscht über die Turbinenwelle, sondern gelangt in andere Bereiche. So wird die Maschine ineffizient». Wie viel Dampf innerhalb der verschiedenen Pfade im Dichtungssystem verloren geht, war bisher unbekannt und wurde nur geschätzt. König ergänzt: «Darum wollten wir genau das erforschen».

Tests an 900-Megawatt-Turbinendichtung

Um die Untersuchungen durchführen zu können, benötigten die Forschenden eine realistische Testanlage. «Bisher wollte aber niemand eine Dampfturbine für einen Prüfstand opfern.» Glücklicherweise stellte jedoch General Electric die Bestandteile einer 900-Megawatt-Turbine zur Verfügung. Mithilfe von Luft anstelle von Dampf konnte so während einem Jahr der Verlust an den entsprechenden Stellen in der Dichtung bemessen und aufgezeichnet werden. «Mit den Anlagenkomponenten des Projektpartners war es uns möglich, Tests unter realen Umständen durchzuführen und sehr genaue Ergebnisse zu erhalten.»

Realistische Ergebnisse

Nach Abschluss der Messungen kamen König und Stein zu einem erstaunlichen Ergebnis: Zwölf Prozent des Verlustes entsteht durch eine Fehlleitung des Dampfes innerhalb des Dichtungssystems. «Das ist eine grosse Differenz zu den knapp 50 Prozent, die man vorher angenommen hatte.» Dieses Ergebnis präsentiert König nun auch an der «American Society of Mechanical Engineers TURBO EXPO» in North Carolina. Genauso wichtig wie das Untersuchungsresultat ist für König aber folgendes: «Wir konnten einen Prüfstand entwickeln, der realistische Ergebnisse liefert. Das ist die Basis für die Optimierung der Dichtungen. Damit sind wir einen grossen Schritt weitergekommen, um die Technologie besser zu verstehen und so die Effizienz von Dampfturbinen beeinflussen zu können».