Bestandsmanagement

Wir sind umgezogen!

Sie finden diesen Beitrag neu unter https://www.leanhealth.ch/transformation/what/

Tim Brand, Alfred Angerer (V01)

Einleitung

Das Bestandsmanagement nimmt in der Spitallogistik eine zentrale Rolle ein. Inkorrekte Bestände (zu hoch oder niedrige bzw. falsche Bestände) verursachen hohe Kosten und stellen ein Hindernis für den effizienten Ablauf der Spitalprozesse dar. Drei der acht Flüsse der Medizin (Angerer, 2015) beschäftigen sich mit dem Management physischer Güter. Die Lean-Philosophie befasst sich ebenfalls mit dem Bestandsmanagement. Dabei sind Konzepte wie Just-in-Time und das Pull-Prinzip Ausdruck der Notwendigkeit, Bestände effizient zu verwalten. Tools wie Kanban helfen dabei, die richtige Menge Material zur richtigen Zeit an den richtigen Ort zu bringen.

Leitfragen für die Praxis

Mithilfe eines funktionierenden Bestandsmanagements lässt sich die Lagerhaltung im Spital optimieren. Leitfragen für die Praxis sind entsprechend:

- Wieviel soll ich bestellen?

- Wo soll ich die Produkte lagern?

- Wie steuere ich das System?

Detailbeschreibung des Konzepts

Die Gründe, warum Bestände aufgebaut werden, sind unterschiedlich. Häufig ist dies der Fall um einem unsicheren, zukünftigen Bedarf an Materialien gerecht zu werden. So bildet das Materiallager einen Puffer (= Sicherheitsbestand), um Out-of-Stock-Situationen bei höherem Bedarf zu vermeiden. Je besser es gelingt, die Lieferungen an den zeitlichen Bedarf des Spitals anzupassen, je niedriger ist der notwendige Lagerbestand. Zudem können Lager die übergeordneten Prozesse unterstützen, indem sie die Liefergeschwindigkeit und -zuverlässigkeit für bestimmte Produkte sicherstellen. Schliesslich können Lagerbestände die Kostenziele der Organisation unterstützen, indem Waren in grossen Mengen gekauft werden, wenn der Preis niedrig ist (Slack, Brandon-Jones, & Johnston, 2014).

Dem Nutzen von Lagerbeständen stehen jedoch zahlreiche Nachteile der Lagerhaltung gegenüber (Slack et al., 2014):

- Bestände binden Kapital

- Lagerung kostet Geld

- Artikel können obsolet werden

- Artikel können beschädigt werden oder verderben

- Artikel gehen verloren oder sind nur schwer wieder zu finden

- Die Lagerung von Artikeln kann gefährlich sein

- Artikel beanspruchen viel Volumen bei wenig Wert

- Bestände verursachen hohe Verwaltungs- und Versicherungskosten

Diese Nachteile führen dazu, dass mit Lagerhaltung grosse Verschwendung von Ressourcen verbunden sein kann. Ziel muss es sein, die Lagerhaltung zu optimieren und die Lager bei gleichzeitiger Erfüllung der entstehenden Nachfrage möglichst gering zu halten. Zudem lassen sich Prozessabläufe durch die richtige Positionierung der Lager verbessern.

Es ist häufig nicht sinnvoll, die Menge der gelagerten Güter absolut zu nennen. Je nach Grösse eines Spitals können zum Beispiel 10000 Paar Handschuhe einen sehr hohen Bestand bedeuten oder auch nicht. Deswegen ist eine der wichtigsten Kennzahlen im Bestandsmanagement die Lagerreichweite in Tagen. Dabei wird der physische Bestand durch den Bedarf pro Tag geteilt. Das würde zum Beispiel bedeuten, dass ein Spital mit 10000 Paar Handschuhen im Lager und einem durchschnittlichen Verbrauch von 1000 Handschuhen pro Tag die Lagerreichweite 10 Tage beträgt (=10000/ 1000).

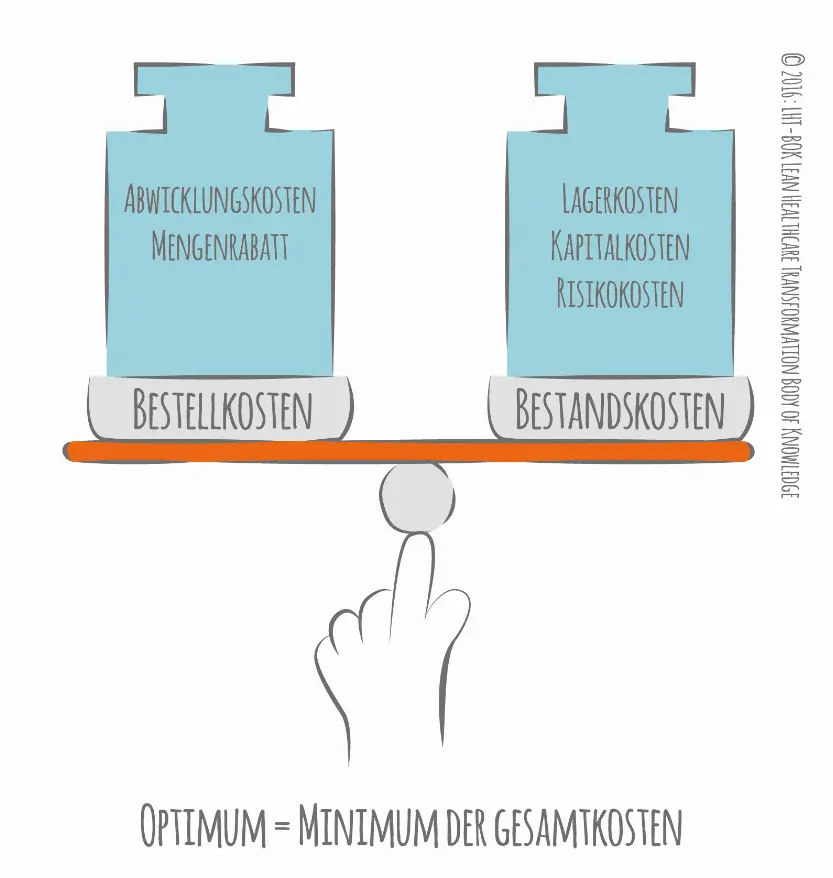

Für die Bestimmung der optimalen Lagergrösse ist eine Kalkulation der optimalen Bestellmenge notwendig. Dabei sollen die Gesamtkosten, die sich aus den Bestellkosten und den Bestandskosten zusammensetzen, minimiert werden (siehe Abb. 1). Entsprechende Formeln zur Berechnung finden sich in der allgemeinen Betriebswirtschaftslehre unter dem Stichwort „Andler Formel“ wieder.

Welches Potenzial in der Optimierung von Bestellzeitpunkt und -mengen liegt, zeigt eine Studie des Universitätsklinikums Halle, in der eine Kosteneinsparung von bis zu 70% realisiert werden konnte (Hantschmann & Bierwirth, 2008).

Praxisempfehlungen

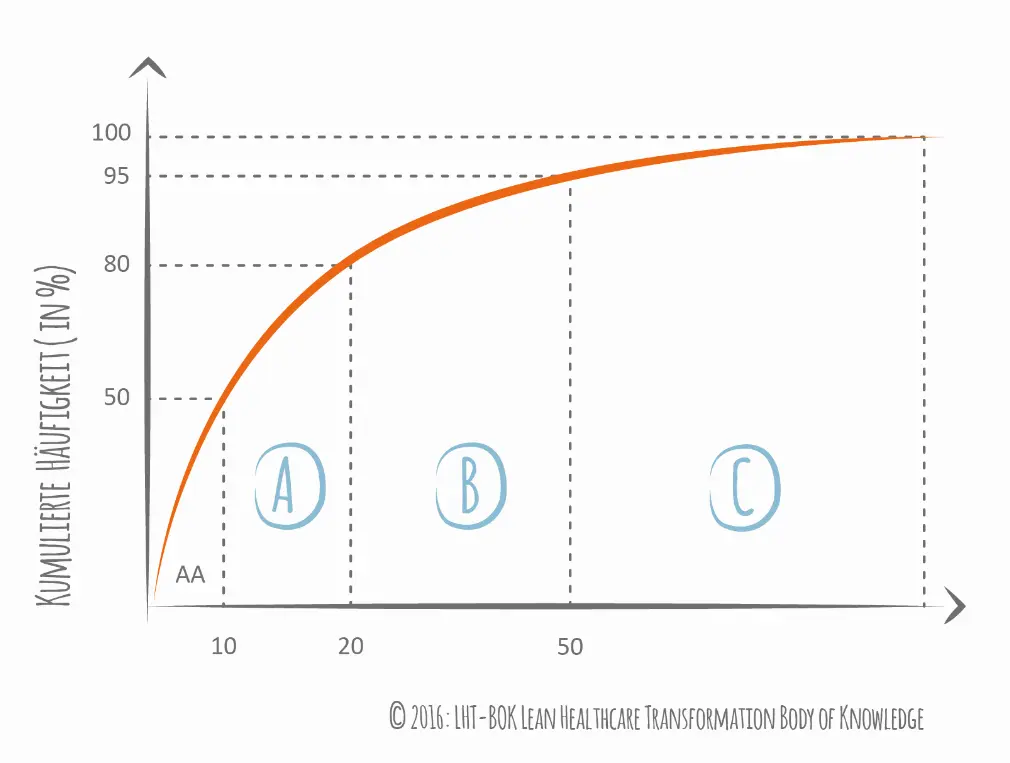

Für unterschiedliche Produkte eignen sich unterschiedliche Strategien im Bestandsmanagement. Eine ABC-Analyse kann einen Hinweis darauf geben, wie bei der Beschaffung und Lagerung verschiedener Produkte vorgegangen werden soll. Diese beruht auf der Annahme von Vilfredo Pareto, dass 20% der verwendeten Materialien 80% der Kosten ausmachen – sogenannte A-Produkte. Weitere 30% sind für 15% der Kosten verantwortlich (B-Produkte) und die restlichen 50% der Produkte machen lediglich 5% der Kosten aus. Dementsprechend nimmt die Wichtigkeit der verschiedenen Produktkategorien von A nach C ab. Besonders wichtige Produkte können mit AA bezeichnet werden. Die prozentualen Grenzwerte variieren hier teilweise je nach Autor.

Für Produkte der Kategorie A oder AA kann eine Just-in-Time-Lösung angestrebt werden. Zu dieser Produktkategorie gehören beispielsweise hoch spezifische und teure Produkte wie Implantate. Es ist nicht sinnvoll, eine breite Palette von Implantaten zu beziehen, die selten benötigt werden und diese in jedem OP zu lagern. Dadurch wird viel Kapital gebunden, welches dem Spital an anderer Stelle nicht mehr zur Verfügung steht. Sinnvoller ist es, die Implantate dann zu bestellen, wenn der Verbrauch unmittelbar bevor steht und sie zeitnah (Just-in-Time) zur Operation in den entsprechenden Operationssaal zu liefern. Produkte der Kategorie C, wie medizinische Verbrauchsgüter, die in grossen Mengen benötigt werden und in der Masse relativ günstig sind, können regelmässig und in grösseren Mengen bestellt werden. Dazu kann es je nach Platzaufwand des Produktes sinnvoll sein, die Produkte in dezentralen Lagern auf der Station zu lagern, um Laufwege für das Personal zu minimieren.

Vendor Managed Inventory (VMI) für kapitalintensive Güter

VMI ist eine Form des Bestandsmanagements, die vorsieht, dass hausinterne Lager vom Zulieferer verwaltet werden. Dafür bekommt der Zulieferer Informationen über den Verbrauch der gelagerten Produkte. Der Zulieferer trifft die Entscheidungen über Lieferzeitpunkt und -menge selbstständig (Alicke, 2005). Eine Variante des VMI ist, dass das Spital erst dann die Produkte zahlt, wenn diese aus dem Lager genommen und verbraucht werden (Konsignationslager). Das bietet bei teuren Produkte wie Implantaten den Vorteil, verschiedene Varianten vor Ort zu lagern, ohne die hohen Kapitalbindungskosten zu haben.

Nachbestellen mittels Kanban

Kanban ist ein weiteres effektives Tool für die Nachbestellung von Gütern. Ein Kanban-System sorgt durch die Festlegung von Untergrenzen des Bestandes verschiedener Materialien dafür, dass die Auffüllung dem Bedarf entspricht. Zudem bietet es den Vorteil, dass geringe Bestände beispielsweise durch Kanban-Karten visualisiert und so rechtzeitig erkannt werden.

Bitte zitieren Sie diese Quelle wie folgt:

Brand, T. & Angerer, A. (2016). Bestandsmanagement. In A. Angerer (Hrsg.), LHT-BOK – Lean Healthcare Transformation Body of Knowledge, Version 1.0. Winterthur. Abgerufen von www.leanhealth.ch

Literatur

Alicke, K. (2005). Planung und Betrieb von Logistiknetzwerken: Unternehmensübergreifendes Supply Chain Management (VDI-Buch): Unternehmensübergreifendes Supply Chain Management.2. Auflage. Berlin Heidelberg: Springer.

Angerer, A. (2015). Die Lean-Philosophie in der Praxis. In: D. Walker (Hrsg.): Lean Hospital: Das Krankenhaus der Zukunft. Berlin: MWV Medizinisch Wissenschaftliche Verlagsgesellschaft.

Graban, M. (2012). Lean Hospitals - Improving Quality, Patient Safety, and Employee Satisfaction.2. Auflage. New York: Productivity Press.

Hantschmann, A. & Bierwirth, P. D. C. (2008). Optimierung von Materialflüssen in Krankenhäusern. In: C. Engelhardt-Nowitzki, O. Nowitzki & B. Krenn (Hrsg.): Praktische Anwendung der Simulation im Materialflussmanagement. Wiesbaden: Gabler. S. 89–103.

Slack, N., Brandon-Jones, A. & Johnston, R. (2014). Operations Management. (7. Auflage). Boston: Prentice Hall.

Zurück zur Konzeptsammlung