Flexible Strukturen aus dem 3D-Drucker

3D-Druck ist in den USA bereits weit verbreitet und gewinnt auch in Europa immer mehr an Bedeutung. Für Florian Bärtsch war das Thema somit ideal, um es im Rahmen seines Double Degree-Masterstudiums an der Washington State University zu bearbeiten. Entwickelt hat er eine energieabsorbierende Struktur aus dem 3D-Drucker.

Energieabsorbierende Strukturen kommen beispielsweise in Helmen zum Einsatz. Heute ist Schaumstoff immer noch das gängigste Material dafür. Um bei einem Aufprall das Verletzungsrisiko zu minimieren, könnten in Zukunft aber auch Zellstrukturen aus dem 3D-Drucker als Alternative in Frage kommen. Wie solche Strukturen idealerweise aufgebaut sein sollten, ist immer noch Gegenstand von Forschungsarbeiten. «Dieses strukturmechanische Problem hat mich interessiert», sagt Florian Bärtsch über seine Masterarbeit. «Bei geschäumten Materialien ist die Zellstruktur nicht definiert wie beim 3DDruck, wo wir künstliche Strukturen schaffen können, um die unterschiedlichen Aufprallgeschwindig keiten bestmöglich abzudämpfen.»

Breiter statt schmaler

Sogenannte Metamaterialien können dank 3DDruck so konzipiert und gefertigt werden, dass die Materialeigenschaften der gefertigten Struktur von den Eigenschaften des Grundmaterials abweichen. Unter anderem lässt sich so zum Beispiel die Poissonzahl verändern. Sie beschreibt die Dehnung eines Materials quer zur Belastungsrichtung. Liegt die Poissonzahl unter null, spricht man von auxetischem Material. «Wenn man an einem Gummiband zieht, wird es länger, aber auch schmaler. Bei auxetischem Material passiert das Gegenteil, es wird also breiter», erklärt Florian Bärtsch. «Auxetische Materialien sind für ihre Eindruckbeständigkeit bekannt und daher für energieabsorbierende Anwendungen besonders geeignet.» Vor diesem Hintergrund hat der Masterabsolvent eine auxetische Zellstruktur entwickelt und diese für verschiedene Aufprallgeschwindigkeiten optimiert.

«Wenn man an einem Gummiband zieht, wird es länger, aber auch schmaler. Bei auxetischem Material passiert das Gegenteil, es wird also breiter.»

Florian Bärtsch

Strukturdynamische Modellierung

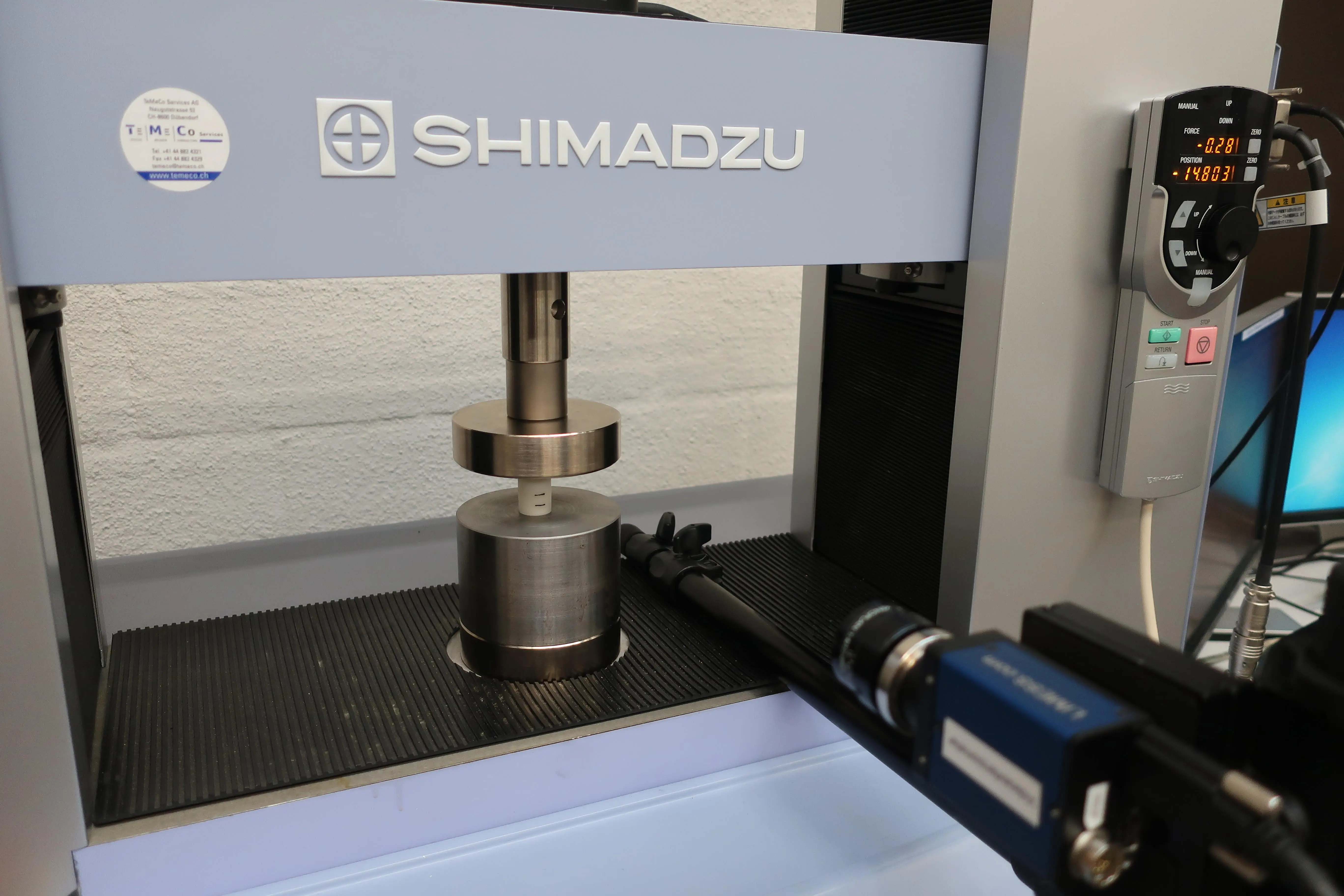

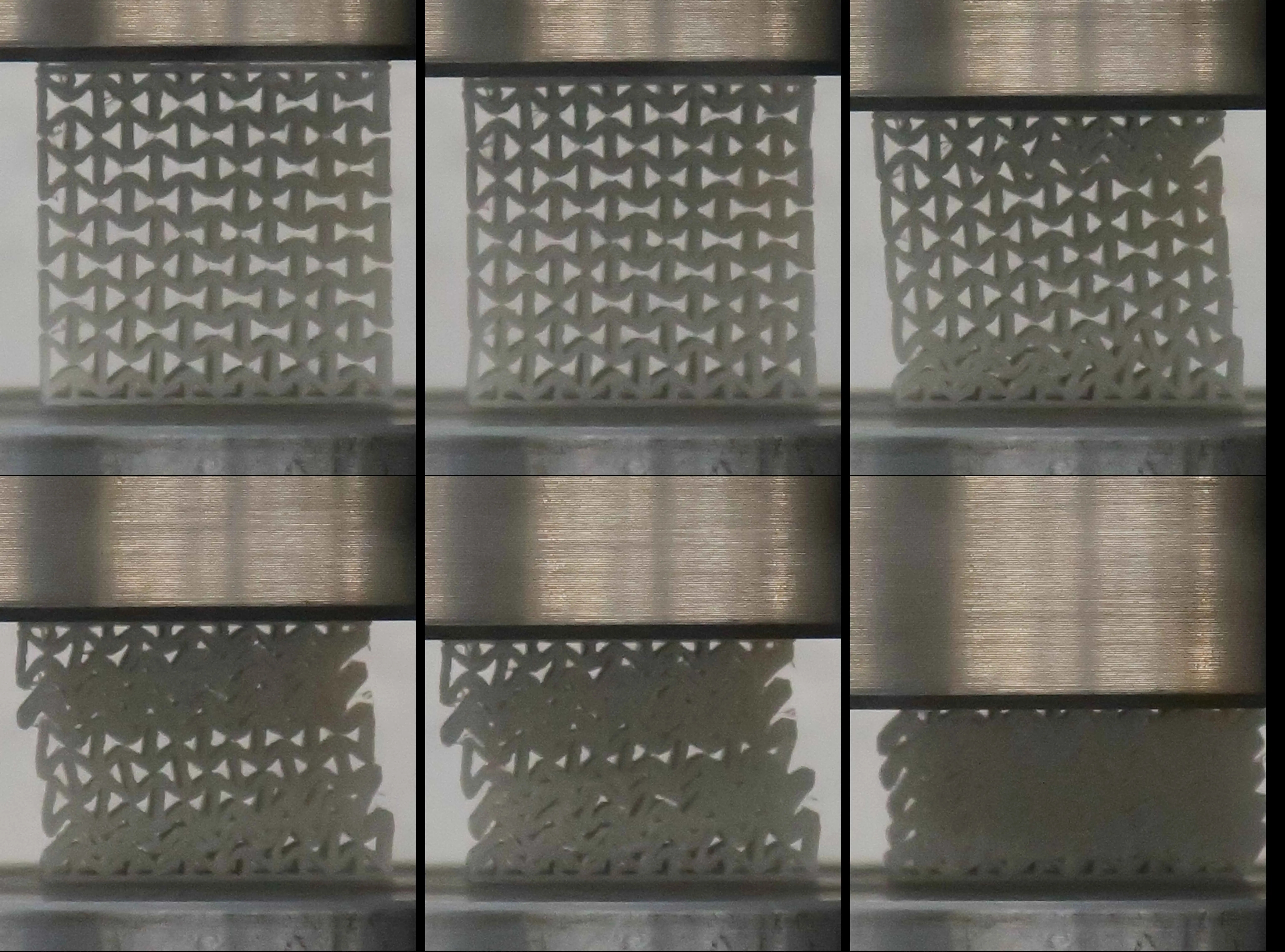

Im Rahmen seiner Masterarbeit nutzte Florian Bärtsch die weitverbreitete Fused Filament Fabrication (FFF) als additives Fertigungsverfahren, um die Zellstruktur aus Kunststoff zu drucken. Die Wahl des Grundmaterials fiel auf den Kunststoff Acrylnitril -Butadien-Styrol (ABS), weil mit diesem feine Strukturen mit kleiner Düse gedruckt werden können. In einem ersten Schritt hat der Masterabsolvent Zug- und Druckversuche mit unterschiedlichen Dehnraten an FFF-gedruckten Proben durchgeführt. «So konnte ich für die strukturdynamische Modellierung der auxetischen Struktur ein dehnratenabhängiges Materialmodell für den Kunststoff ABS erstellen», sagt Florian Bärtsch.

Experimente und Simulationen

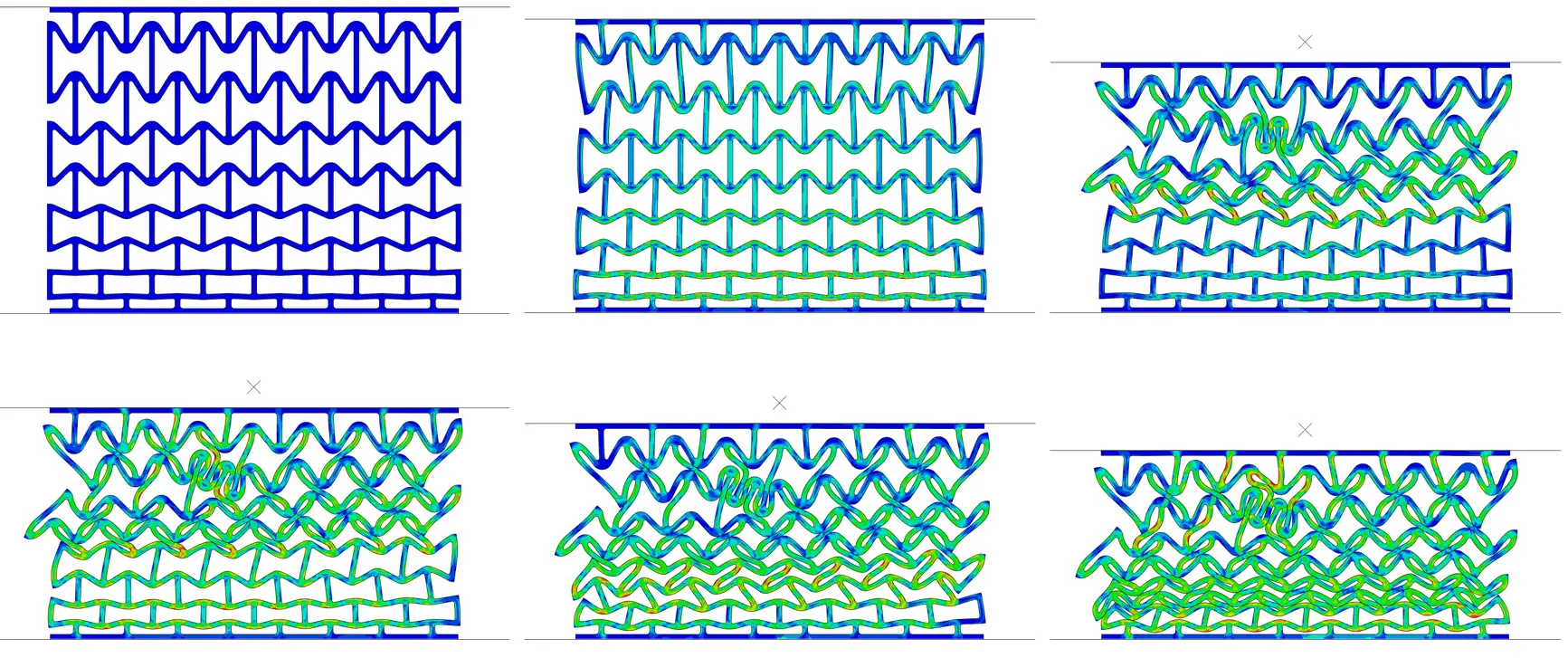

Basierend auf seinem Materialmodell hat Florian Bärtsch in einer Simulation die auxetischen Strukturen mit verschiedenen Einfallswinkeln untersucht. Anhand dieser Resultate konnte er die Strukturen für Aufpralle mit unterschiedlichen Geschwindigkeiten optimieren. «Die Ergebnisse der Simulation stimmen im elastischen und instabilen Bereich gut mit den Druckversuchen überein», sagt der Masterabsolvent über die Resultate.

Beitrag zur Forschung

Aufgrund der im Rahmen der Masterarbeit begrenzten Anzahl an Tests liess sich das dynamische Verhalten experimentell nicht abschliessend ermitteln. «Ob also mit diesen auxetischen Strukturen tatsächlich ein besseres Absorptionsverhalten für Aufprälle mit unterschiedlichen Geschwindigkeiten erzeugt werden kann, muss noch in weiteren Untersuchungen geprüft werden», so der Absolvent. Mit seiner Arbeit hat Florian Bärtsch dennoch neue Erkenntnisse für die Forschung gewonnen, auf deren Grundlage dereinst Fahrrad- und Motorradhelme noch sicherer werden könnten.