Projektbeispiel: Messung, Kalibrierung & Modellierung von Hochleistungspolymeren

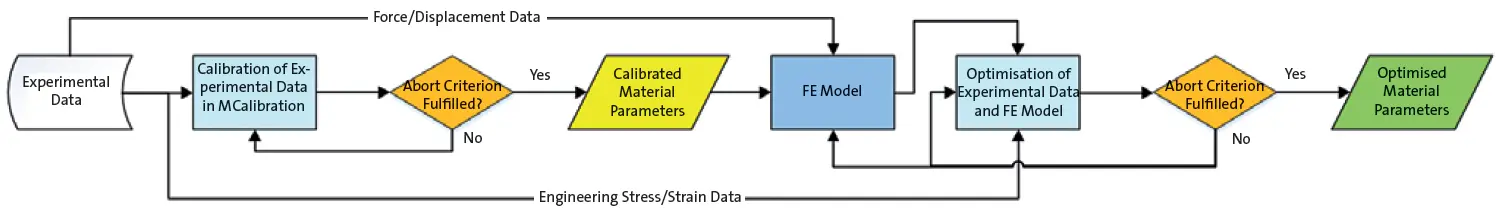

Zur Ermittlung der mechanischen Materialparameter von Polymeren werden im Allgemeinen verschiedene Materialtests durchgeführt, um die ermittelten Spannungs-Dehnungs-Kurven mittels Computer-Software an ein geeignetes Materialmodell anzupassen.

Am IMES existiert die Labor-Infrastruktur zur Durchführung der bei Polymerwerkstoffen nötigen Materialtests, um statische, dynamisches und/oder thermomechanisches Materialverhalten zu analysieren. Ein hohes Fachwissen nach dem aktuellen Forschungsstand und langjährige Erfahrung in der Kalibrierung verschiedenster Materialmodelle aus experimentellen Daten und deren Anwendung in numerischen Systemsimulationen runden das Angebot ab.

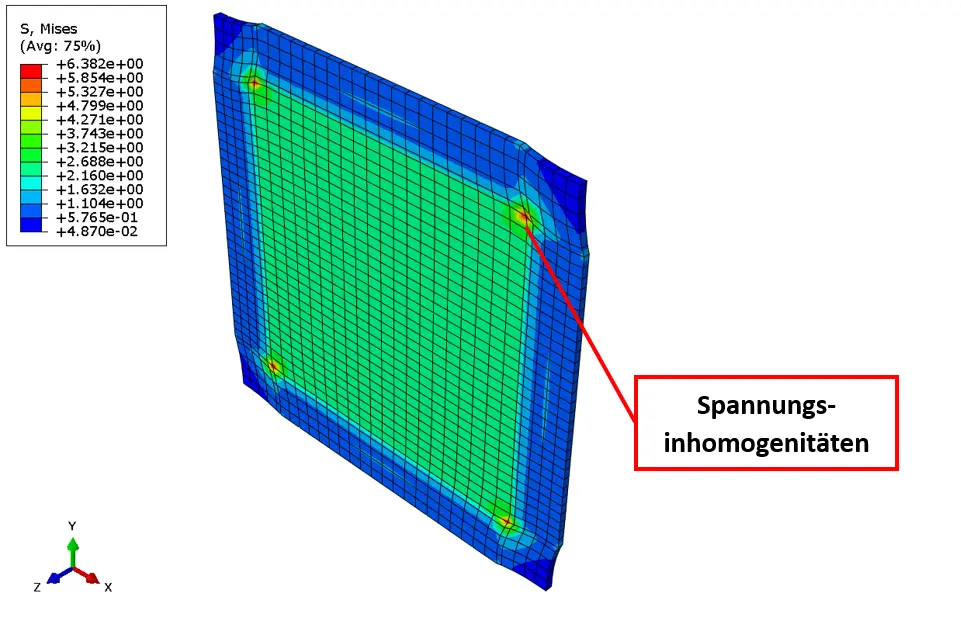

Beispielsweise ist bereits bei der quasistatischen Analyse von Elastomeren die experimentelle Ermittlung der Steifigkeitsparameter anspruchsvoll, da die im Allgemeinen hohen Reibbeiwerte von Gummimaterialien die Messergebnisse verfälschen. Bei einem einachsigen Drucktest ist es aufgrund der hohen Haftreibung zwischen Probe und Einspannung nicht möglich, einen homogenen Spannungszustand zu generieren. Auch bei äquibiaxialen Zugtests entstehen aufgrund des Versuchsaufbaus Spannungsinhomogenitäten, die in der Regel nicht vernachlässigt werden können.

Am IMES existiert ein Verfahren, um mit Hilfe nichtlinearer mathematischer Optimierungsalgorithmen den Reibungseinfluss in den Messergebnissen zu eliminieren. Damit können aus Elastomerproben mit einfachen (reibungsbehafteten) Prüfaufbauten sehr realistische Steifigkeitsparameter abgeleitet werden, die im Rahmen geeigneter Materialmodelle das mechanische und thermische Verhalten von Gummimaterialien sehr gut beschreiben.

Das Verfahren stellt eine effiziente Methode dar, um beliebige Elastomermischungen mechanisch zu charakterisieren und realitätsnahen numerischen Simulationen beliebiger Bauteilgeometrien zuzuführen, zum Beispiel mit Hilfe der Finiten Elemente Methode (FEM).

Anwendungsbeispiel: Aufblasbare Schlauchdichtung

Für eine statische Simulation einer aufblasbaren Dichtung aus einem Silikon wurde ein hyperelastisches Materialmodell (Ogden 3. Grades) erstellt. Hierfür wurden drei verschiedene Materialtests (Uniaxialer Zug, äquibiaxialer Zug, reiner Schub) durchgeführt, um aus den Spannungs-Dehnungs-Kurven die entsprechenden Materialparameter zur Beschreibung eines allgemeingültigen isotropen Materialverhaltens zu ermitteln. Im Falle des äquibiaxialen Versuchs entstehen aufgrund des Versuchsaufbaus Spannungsinhomogenitäten in den Ecken der quadratischen Probe. Diese wurden durch ein Optimierungsverfahren, in dem die Kraft-Verschiebungs-Kurven aus dem Versuch mit einem FE-Modell abgeglichen wurden, korrigiert.

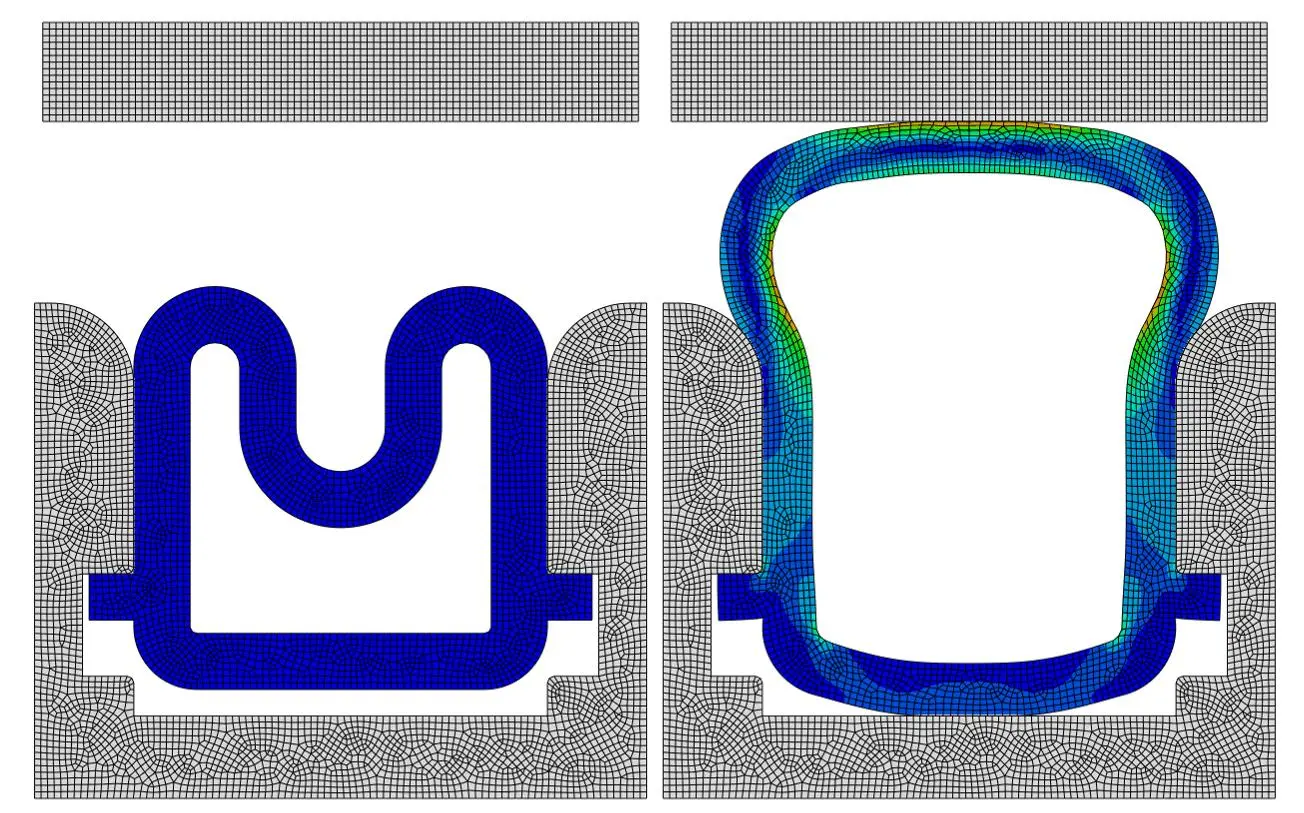

Das Materialmodell wurde mit einer 2D-Simulation getestet, bei der eine Querschnittsgeometrie des Schlauchs durch Erhöhung des Innendrucks aufgeblasen wurde, um den Spalt zwischen Schlauch und der oberen Platte abzudichten.

Diese Simulation ist durch die grossen Verschiebungen numerisch anspruchsvoll. Insbesondere das «Umstülpen» der Schlauchkontur stellt ein Durchschlagsproblem dar. Aufgrund des stark nichtlinearen Zusammenhangs zwischen der Belastung und der resultierenden Verschiebung lässt sich diese Art von Problem nicht durch eine lineare Erhöhung des Innendrucks lösen, und erfordert speziellere verschiebungsgesteuerte Rechenverfahren (Bogenlängenverfahren).

Anwendungsbeispiel: Rollfeder

Für eine Rollfeder mit Anwendungsgebiet in der Bahnindustrie (Hersteller Borflex Rex SA, www.borflex-rex.ch) wurde mit der Compounds AG (www.compounds.ch) eine neue Kautschukmischung mit Flammschutz entwickelt. Die brandschützenden Eigenschaften werden bei elastomerbasierten Bauteilen durch Zugabe von speziellen Füllstoffen und Zuschlagstoffen erreicht. Dies führt allerdings auch zu einer signifikanten Verschlechterung der mechanischen und dynamisch-mechanischen Eigenschaften. Insbesondere für dynamisch hochbeanspruchte Bauteile wie die Rollfeder ist es nach wie vor eine grosse Herausforderung eine flammgeschützte Elastomermischung herzustellen, die die geforderten mechanischen Materialeigenschaften aufweist.

Anhand von verschiedenen mechanischen Tests an Referenzplatten, sowie am fertigen Bauteil, wurden die mechanischen Eigenschaften des flammgeschützten Elastomers mit einer Referenzmischung ohne Flammschutz verglichen.

Um den Zusammenhang zwischen Mischungs- und Bauteileigenschaften mittels FEM zu charakterisieren, wurden für die Mischungen zeitabhängige viskoelastisch-plastische Materialmodelle erstellt. Neben den drei quasi-statischen Tests wie im vorherigen Anwendungsbeispiel wurden hierfür auch Fallturmversuche mit erhöhten Dehnraten, sowie Messungen des Druckverformungsrests zur Kalibrierung verwendet. Mit diesen Modellen können auch die zeitabhängigen Materialeigenschaften wie das Kriechen berechnet werden.

Zur Validierung der Materialmodelle wurden die an den fertigen Bauteilen durchgeführten Tests mit den entsprechenden FE-Simulationen abgeglichen. Die Abbildung oben zeigt die Simulation des Druckverformungsrests an der kompletten Rollfeder. Dabei wurde die Feder für eine Zeitdauer von sieben Tagen mit einer konstanten Verschiebung zusammengepresst (Abb. links), um danach die bleibende Verformung zu ermitteln (Abb. rechts).

Auch die Kraft-Verschiebungs-Kurven aus den Bauteilversuchen konnten mit den Simulationen erfolgreich abgebildet werden.

IMES-Labor-Infrastruktur zur Messung von Hochleistungspolymeren:

Auf einen Blick

Beteiligte Institute und Zentren: Institut für Mechanische Systeme (IMES)

Projektpartner: gummiverarbeitende Industrie

Finanzierung: : Dienstleistungs- und aF&E Projekte

Projektstatus: laufend