Polymere Beschichtungen

Das Labor für Polymere Beschichtungen bietet die Entwicklung von Beschichtungen über nasschemische Prozesse an. Das Spektrum reicht von monomolekularen Schichten bis hin zur Lackchemie.

Die Schwerpunkte der Arbeitsgruppe liegen in der Entwicklung und Formulierung funktioneller Beschichtungen. Neue Funktionen lassen sich über Grafting-Prozesse direkt auf Oberflächen implementieren, oder über eine funktionelle (lackchemische) Beschichtung realisieren. Die Beschichtungsmaterialien werden auf eine Verarbeitbarkeit in industriellen Prozessen hin entwickelt. Die wichtigsten Beschichtungsprozesse können nachgestellt und die Beschichtungsmaterialien darauf angepasst werden. Dafür stehen eine umfangreiche Analytik und eine vielfältige Beschichtungstechnik zur Verfügung.

Formulierung von funktionalen Polymeren Beschichtungen

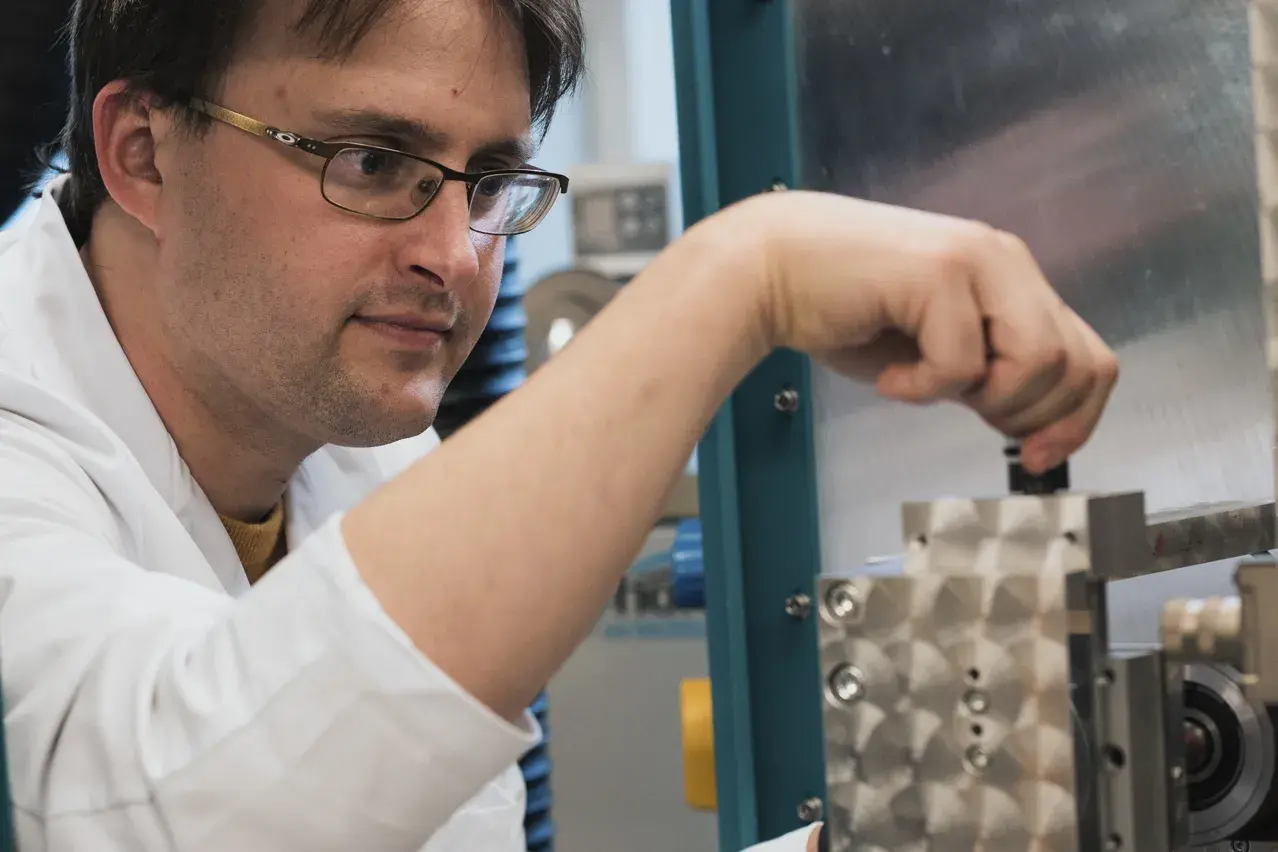

Das Labor für Polymere Beschichtungen verfügt über eine jahrelange Kompetenz in der Entwicklung, Formulierung, Applikation und Charakterisierung von funktionalen Beschichtungen, die aus der flüssigen Phase abgeschieden werden. In unseren Laboren arbeiten Chemiker, Materialwissenschaftler und Ingenieure Hand in Hand und lösen die vielfältigen Probleme, die bei einer Entwicklung auftreten können, pragmatisch.

Zu unseren Industriekunden gehören sowohl Firmen aus der Packaging-, Converting-; Maschinenindustrie als auch der Medizintechnik. Unsere Beschichtungen finden sich in LKWs, aber auch in Luxusuhren oder werden bei Herzuntersuchungen eingesetzt.

Wir entwickeln Lacksysteme, Sol-Gel-Beschichtungen oder auch Nanocoatings, die eine entsprechende Funktion in das Produkt einführen. Typische Funktionen sind z.B. Hydrophilie, Hydrophobie, Gleitreibung, Haftvermittlung zu diversen Untergründen, biozide Oberflächen, geräuschdämpfende Oberflächen, definierte Barriereeigenschaften wie z.B. Wasserdampfbarriere oder Sauerstoffbarriere, Einbettung von funktionalen Molekülen wie Fluorophoren für die Sensorik und viele mehr.

Dabei machen wir uns unser Wissen in chemischer Synthese, der Modifikation von Polymeren, der Verarbeitung von Bindemitteln und Harzen als auch der Lacktechnik zu nutze. In unseren Laboren entstehen neue funktionale Moleküle, es werden kommerziell erhältliche Bindemittel eingesetzt und chemisch verändert oder es entstehen aus kommerziellen Produkten durch geschickte Formulierung Beschichtungen mit neuen Eigenschaften.

Uns stehen dabei sämtliche Methoden der organischen Synthesechemie als auch der Lacktechnologie zur Verfügung. Ob Reaktionskolben und automatisches Chromatographiesystem, NMR oder GPC, Perl- oder Korbmühle, ob Öfen oder UV-Lampen zur Vernetzung oder die Bestimmung und Einstellung der Viskosität, wir sind für neue Herausforderungen durch unsere Industriepartner bestens gerüstet. Umfangreiche analytische Methoden sowohl der flüssigen, als auch der ausgehärteten Beschichtung helfen uns, zielgerichtet zu entwickeln.

Besonderen Wert legen wir auf die Verwendung von Rohstoffen aus natürlichen Quellen, insbesondere aus Abfallströmen und wir entwickeln diese gern in eine funktionierende Beschichtung, die solchen aus petrochemischen Quellen nicht oder nur in geringem Masse nachsteht.

Als Substrate beschichten wir sowohl flexible Materialien wie Papier oder Kunststoffe, aber auch Metalle, Glas oder auch Holz werden bei uns verwendet. Auch vor «schwierigen» Untergründen wie Polypropylen haben wir keine Angst, sind wir doch gerade dabei, ein vielversprechendes Primersystem dafür zu entwickeln.

Applikationstechnologie

Die Formulierung einer Beschichtungsmasse ist nur ein wichtiger Baustein für die Umsetzung einer Beschichtung in ein funktionierendes Produkt. Genauso wichtig ist die Art der Applikation. Das Zusammenspiel zwischen Formulierung und Beschichtungsapplikation ist uns sehr bewusst, weshalb wir entweder unsere Beschichtungsformulierungen auf die vorgegebene Applikation anpassen, oder aber die aus unserer Sicht beste Applikationsart für ein gegebenes Beschichtungsproblem vorschlagen.

Uns stehen die wichtigsten Beschichtungsmethoden im Labor- und teilweise auch im Technikumsmassstab zur Verfügung.

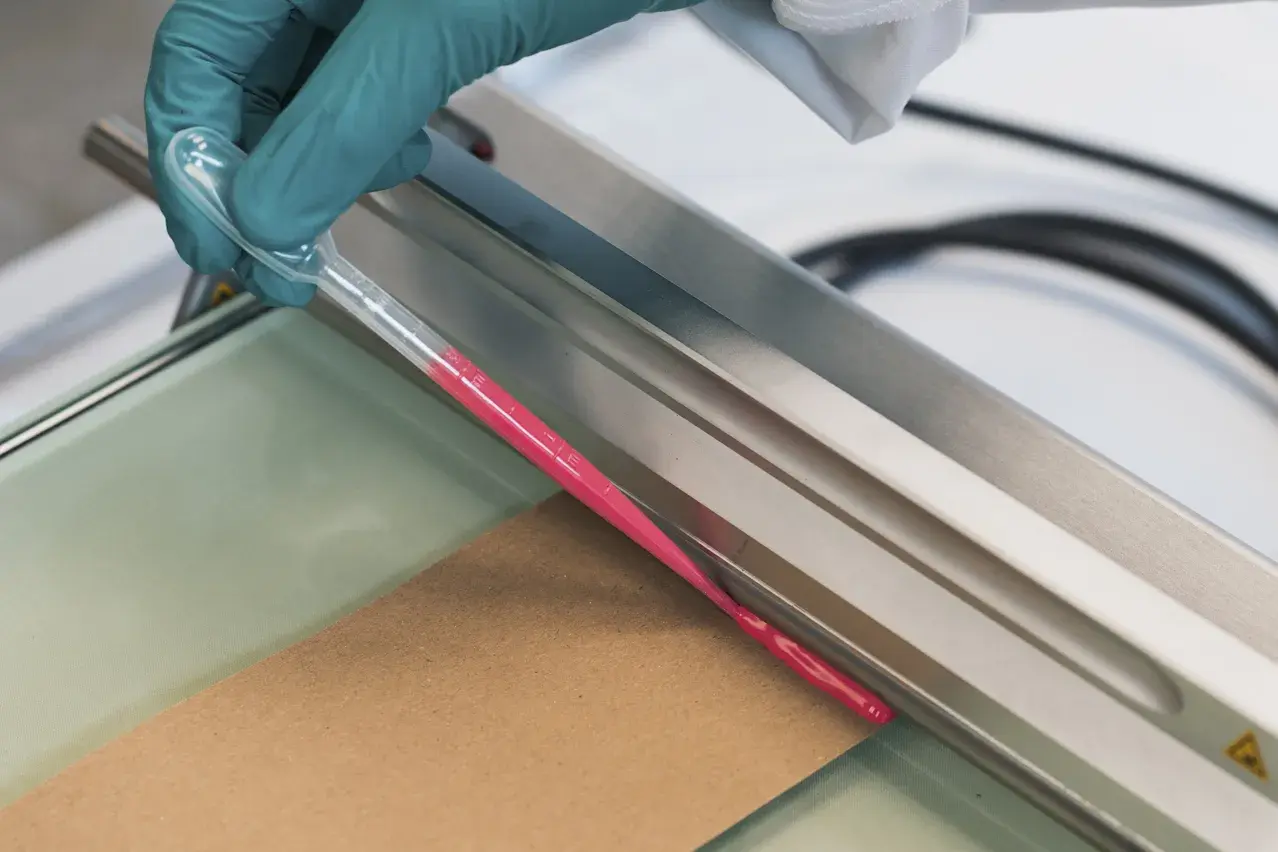

Zum Einsatz kommen neben den labortypischen Methoden wie Rakelbeschichtung, Spin-Coating oder Tauchbeschichtung auch «grosstechnische» Verfahren wie Sprühen (Nass und Pulver), Foulard, Slot-Die, Walzen- und Luftrakel, (Rollen-)Siebdruck oder Flexodruck. Dabei haben wir insbesondere für flexible Materialien in eine voll ausgestattete Roll-to-Roll-Beschichtungsanlage mit all diesen Beschichtungsmethoden als auch Umlufttrockner, IR-Trockner und UV-Curing Einheit investiert. Hier lassen sich Beschichtungsprobleme bereits vor aufwändigen Tests beim Industriepartner frühzeitig erkennen.

Unsere Table-Top Beschichtungsanlage mit hochpräzisem Slot-Die und Flexodruck (erweiterbar um weitere Beschichtungs- und Druckverfahren) kann für die Herstellung von hochpräzisen Beschichtungen wie z.B. für Solarzellen auch mit kleinen Mengen der teuren Beschichtungslösungen verwendet werden.

Im Labor versuchen wir bereits in frühen Entwicklungsstadien so nah wie möglich für die endgültige Beschichtungsmethode zu entwickeln. So können wir z.B. die Trocknungsbedingungen eines Durchlaufofens bereits im Labor durch einen Schubladentrockner simulieren.

Charakterisierung von Beschichtungen

Eine Entwicklung einer Beschichtung ist ohne zugehörige Analytik nicht denkbar. Uns stehen sowohl für die Analytik der Beschichtungsmasse als auch der ausgehärteten Beschichtung zahlreiche Analytikmethoden zur Verfügung. Auch können wir auf den gesamten Maschinenpark des IMPEs zurückgreifen und auch die weitere Analytik der ZHAW (insbesondere in Wädenswil) steht uns zur Verfügung.

Für die Entwicklung einer Beschichtungsmasse benutzen wir hauptsächlich:

Benchtop-NMR: zur Reaktionskontrolle und zur Identifikation von organischen Verbindungen; Rheometer zur Bestimmung der Viskosität; Laserbeugung und Dynamische Lichtstreuung zur Bestimmung von Partikelgrössen; GPC zur Bestimmung von Molekularmassen von Polymeren

Für die Bestimmung der ausgehärteten Beschichtungen kommen vor allem folgende Verfahren zum Einsatz:

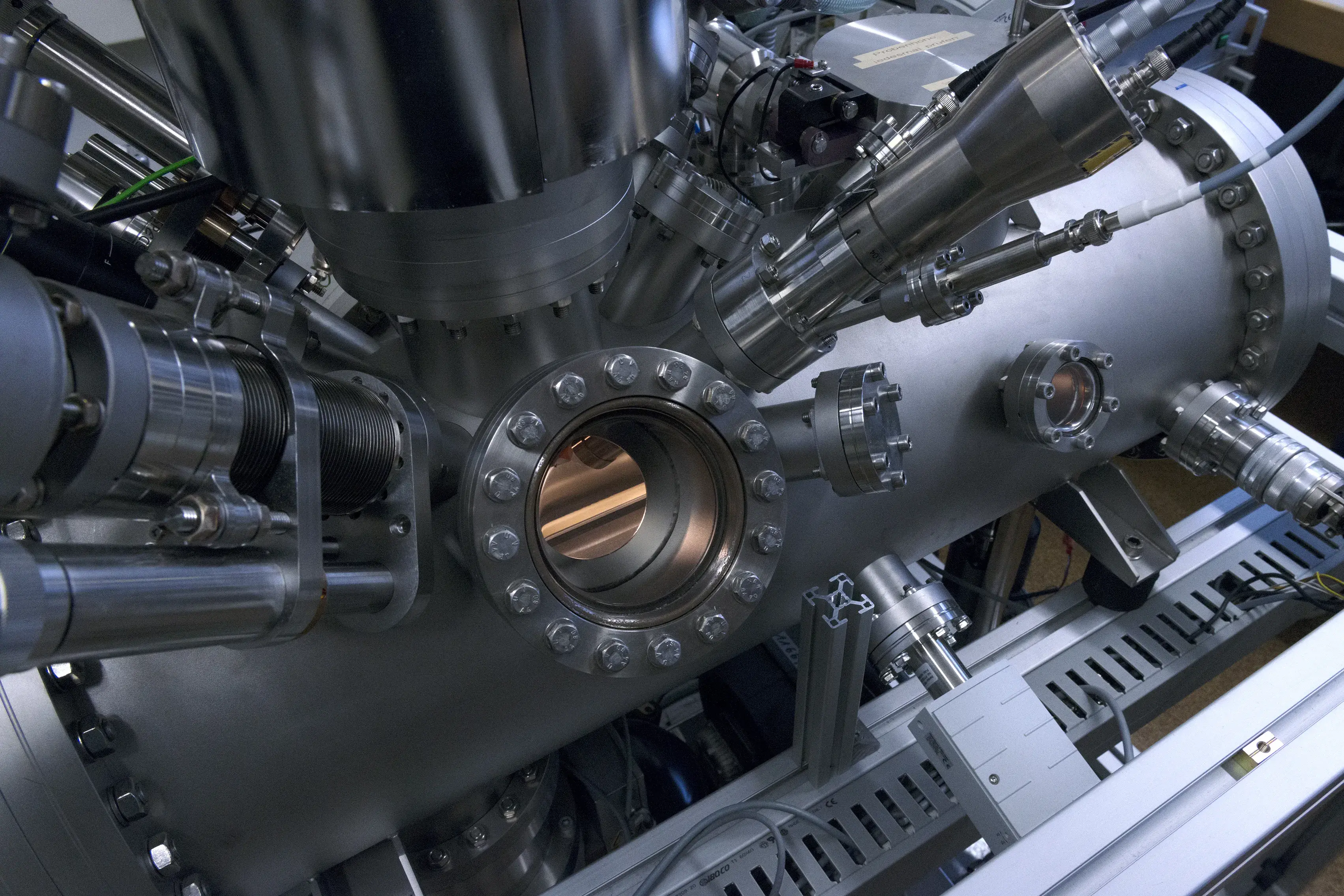

DSC / TGA, auch gekoppelt mit MS oder IR; IR-ATR; optische Mikroskopie, REM-EDX; XPS; Kontaktwinkel (statisch / dynamisch / Abrollwinkel).

Analysen von Fehlstellen sind mit IR- und Raman-Mikroskopie möglich und das optische Erscheinungsbild ist durch UV-Vis-Spektroskopie und Farbmetrik auch winkelabhängig oder in der Ulbricht-Kugel charakterisierbar.

Mechanische Tests wie Stirnabzug, Dornbiegeversuch oder Erichsen-Tiefung geben Hinweise auf Haftung und Flexibilität der Beschichtung und beschleunigte Bewitterung zeigt Potentiale und Schwachstellen einer Beschichtung auf.

Eine Übersicht über den gesamten analytischen Maschinenpark des IMPE finden Sie auf unserem Informationsblatt.