Überwachung von Bauwerken mit passiver RFID Technologie

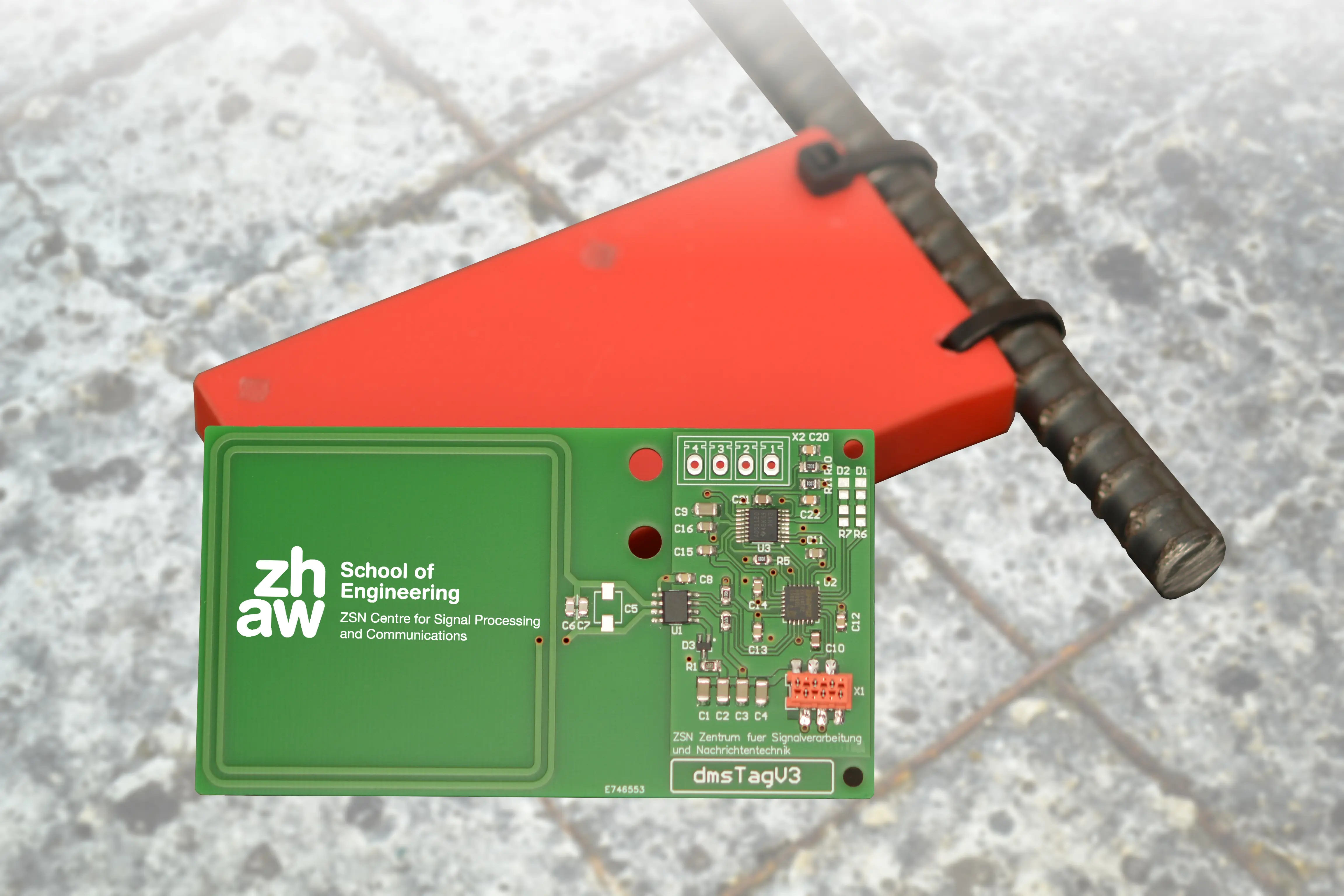

Am Institute of Signal Processing and Wireless Communications (ISC) der ZHAW wurde ein passives RFID-basiertes Sensorsystem mit Energy Harvesting entwickelt, das die mechanische Spannung in Bewehrungsstahl misst.

Die Überwachung von Bauwerken, die in weiten Teilen der Welt aus Stahlbeton bestehen, wird in Zukunft von zunehmender Bedeutung sein. In diesem Zusammnehang müssen der aktuelle Zustand, die Tragsicherheit und das Ermüdungsverhalten der Bauwerke ermittelt werden. Ein kontinuierliches Monitoring kann zur Planung von Wartungsintervallen genutzt werden, indem es die Möglichkeit zur frühzeitigen Erkennung von Ermüdungsschäden bietet. Die physikalische Größe, die als Grundlage für die Auswertung gemessen wird, ist die mechanische Spannung im Bewehrungsstahl.

Um diese mechanische Spannung mit den derzeit verfügbaren Systemen zu messen, muss der Stahl geortet und freigelegt werden. Im Falle eines Neubaus ist es auch möglich, den Dehnungsmessstreifen während der Bauphase auf dem Betonstahl zu platzieren und eine kabelgebundene Lösung für einen externen Anschluss eines Datenloggers zu haben. Diese Verkabelung mit ihren Steckern ist anfällig für Beschädigungen und Verschleiß durch Alterung.

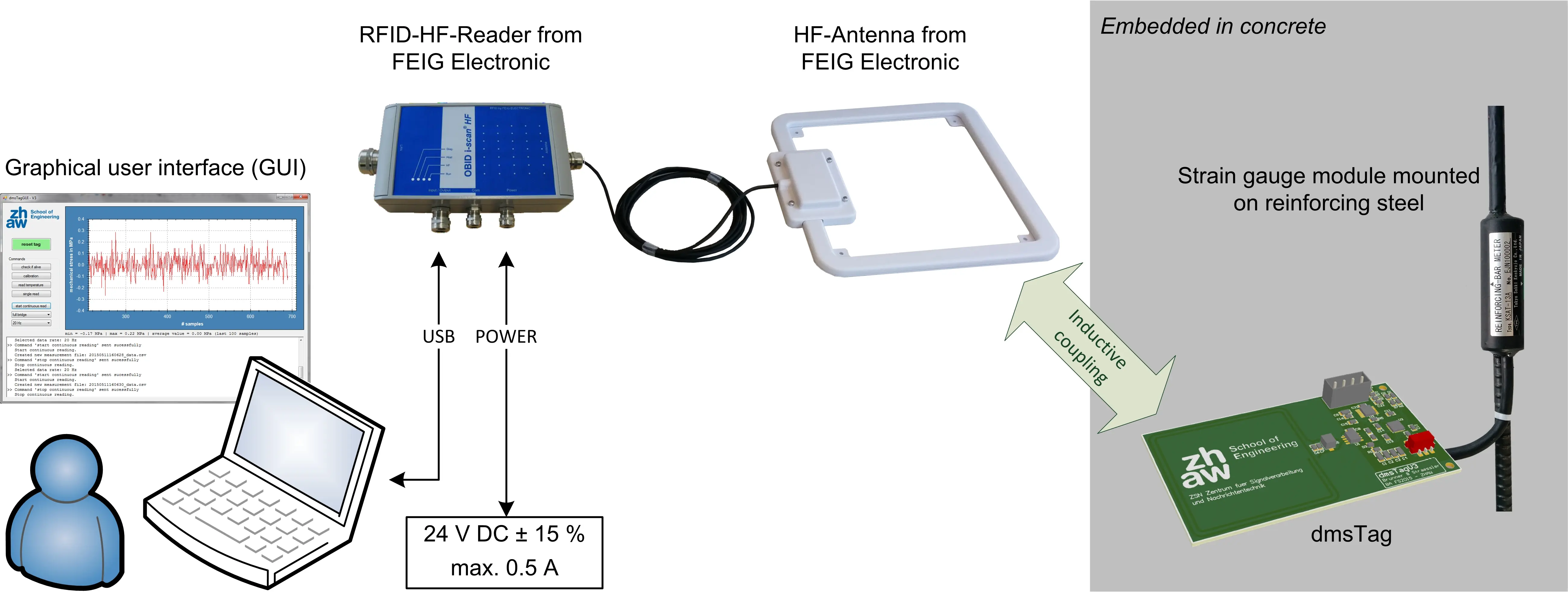

Das neue Überwachungskonzept basiert auf einem Messsystem, bei dem der Sensor vollständig in den Beton eingebettet ist und eine drahtlose Verbindung zwischen dem Sensor und dem Überwachungsterminal verwendet wird. Der große Vorteil eines kabellosen Sensors ist die einfache Handhabung bei der Installation, da keine Kabel und Stecker extern verdrahtet werden müssen. Um die lebenslange Überwachung eines Bauwerks zu gewährleisten oder die Erwartung von mehr als 30 Jahren zu übertreffen, muss der in Beton eingebettete Sensor passiv und daher ohne Batterie sein. Dies bedeutet, dass die drahtlose Verbindung auch die Energieversorgung des Sensors übernehmen muss. Ein solcher Sensor, der dmsTag, wurde am ISC der ZHAW erfolgreich entwickelt. Initiiert wurde das Projekt von der enertec engineering AG, Schweiz.

Wahl der RFID Frequenz

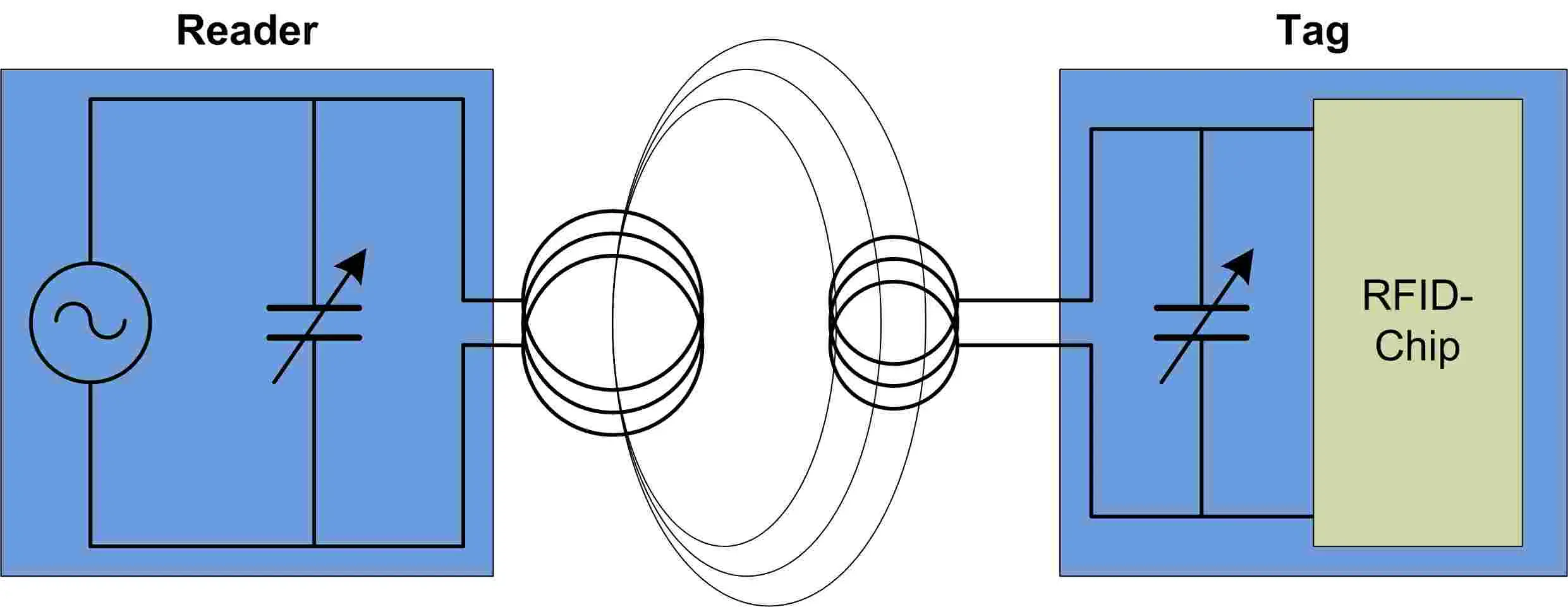

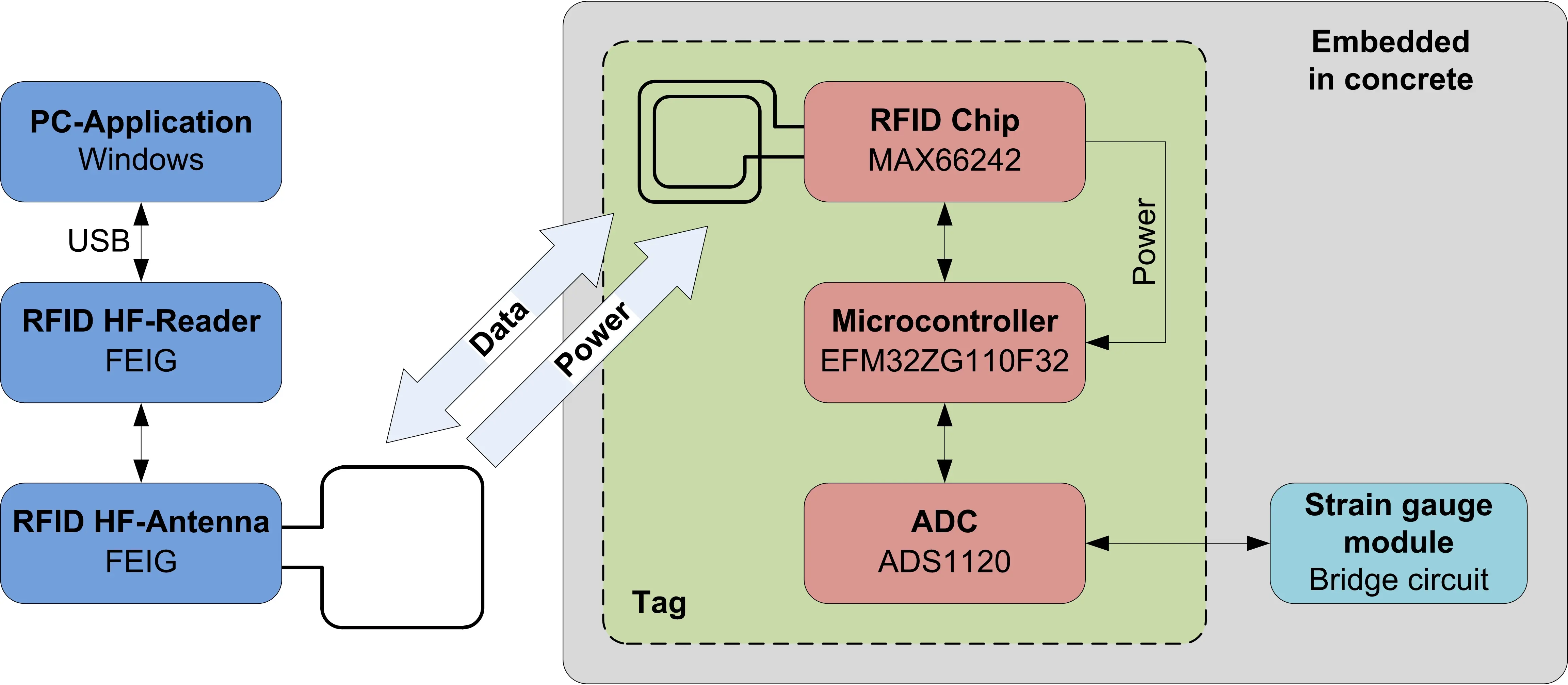

Um den batterielosen Sensor mit Strom zu versorgen und eine zuverlässige Datenübertragung nach außen zu gewährleisten, bieten sich RFID-Technologien im HF- oder UHF-Frequenzband an [1]. UHF hat eine größere maximale Reichweite in den klassischen RFID-Anwendungen, aber das Antennendesign wird stark von den umgebenden Materialien beeinflusst und die Energieübertragung ist bei größeren Entfernungen nicht sehr effizient. Daher fiel die Wahl auf HF-RFID, das auf induktiver Kopplung basiert (Abbildung 1). Die HF-RFID-Technologie ist bekannt aus der Zugangskontrolle, der Artikelverwaltung in Lagern oder von kontaktlosen Kreditkarten. Der Transponder (Tag) entnimmt die Energie aus einem elektromagnetischen Feld, das vom Lesegerät induziert wird. Gleichzeitig wird über das elektromagnetische Feld eine bidirektionale Datenkommunikation aufgebaut. Es wurde der weltweite RFID-Standard ISO 15693 mit 13,56 MHz gewählt. Aufgrund der relativ niedrigen Frequenz ist es möglich, eine zuverlässige Verbindung aufrechtzuerhalten, selbst wenn der Beton einen Feuchtigkeits- oder Wasserfilm auf der Oberfläche aufweist. Auf der Seite des Lesegeräts und des Tags wird eine abgestimmte Schleifenantenne zur Kopplung verwendet.

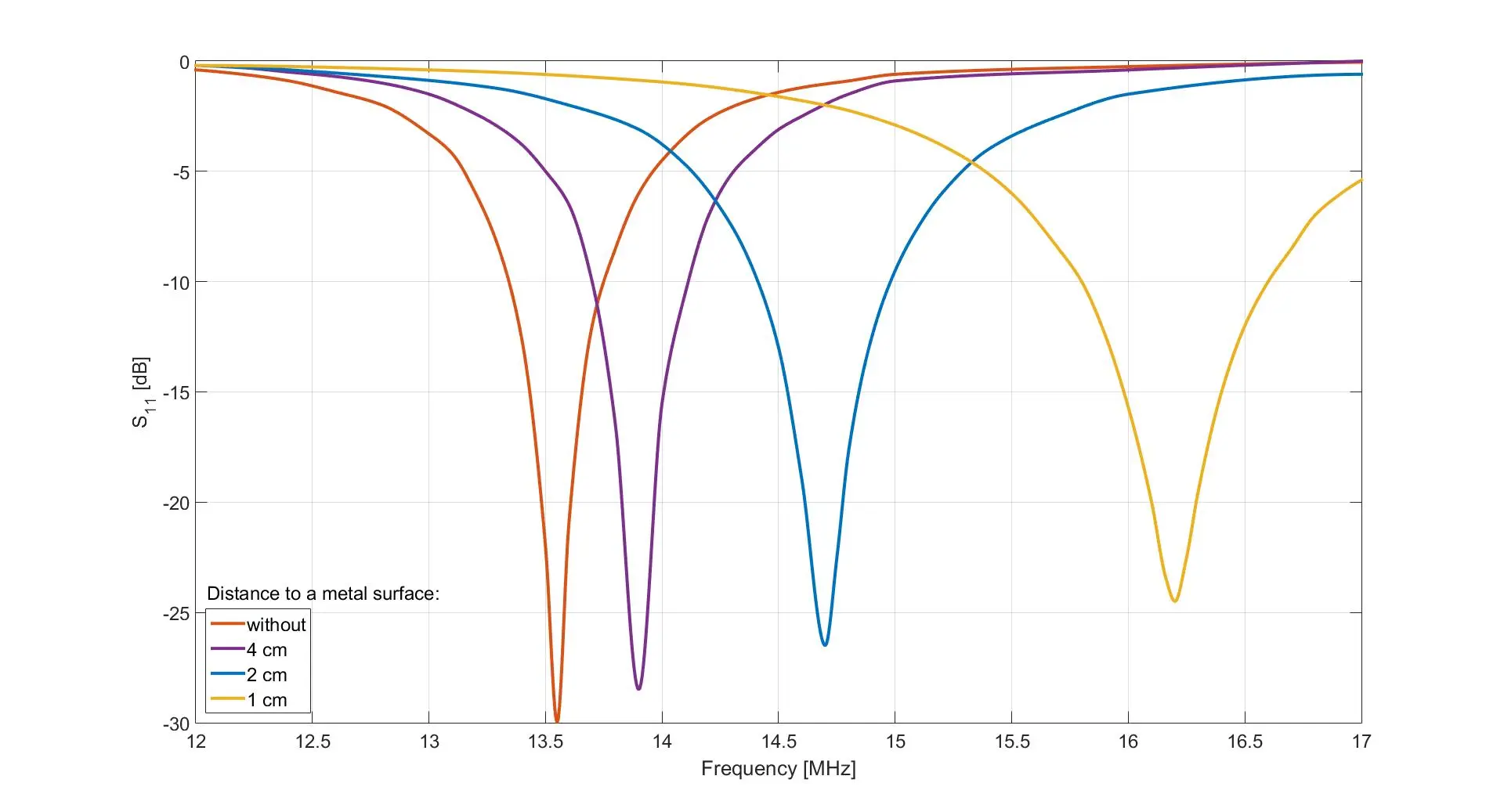

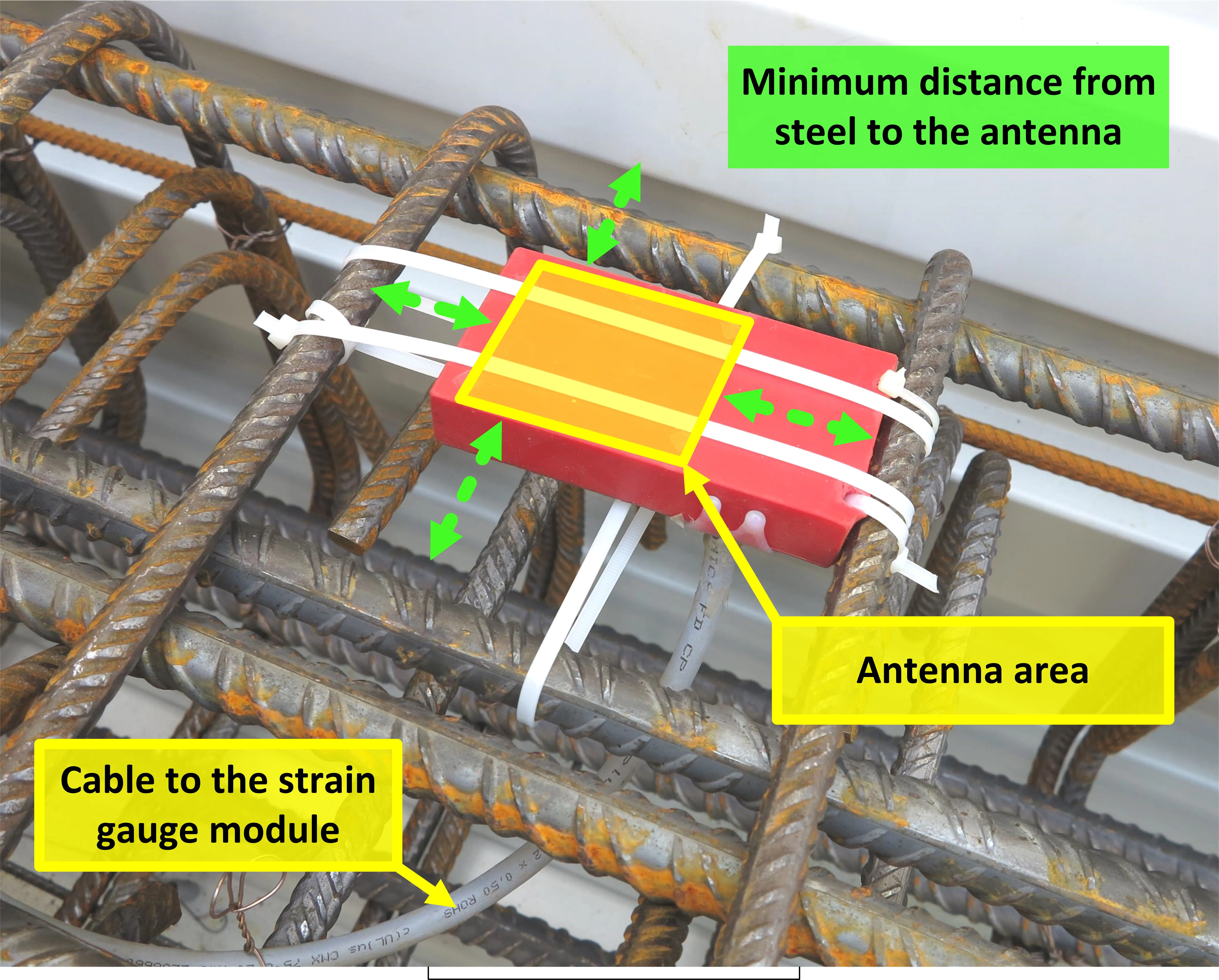

Bei der Entwicklung des Systems gab es zwei wesentliche Herausforderungen, die sich aus dem die RFID-Tag-Antenne umgebenden Stahlblech ergaben. Erstens erzeugen Metallobjekte in der Nähe der Schleifenantennen Wirbelströme und verringern den Induktivitätswert der Schleife. Infolgedessen verschiebt sich die Resonanzfrequenz von 13,56 MHz zu höheren Frequenzen und die Effizienz des Energy Harvesting nimmt ab, da der maximale Betriebsbereich deutlich verringert wird. Zweitens wird auch der Q-Faktor der abgestimmten Antennen aufgrund von Wirbelstromverlusten verringert. Beides lässt sich durch den Parameter |S11| der abgestimmten Antenne mit einem Netzwerkanalysator messen (Abbildung 2). Die Empfindlichkeit ist um 100 % x 10|S11|/10 reduziert. Eine ausführliche Erläuterung des Effekts mit Messungen über einer Metallplatte findet sich hier [2]. Je nach der Menge des verwendeten verstärkten Stahls kann die Verstimmung mit der einer Metallplatte verglichen werden. Die Verstimmung wirkt sich vor allem auf die größere Reader-Antenne aus. Die kleinere Tag-Antenne kann oft mit genügend Abstand zu jeglichem Metall in einem freien Raum zwischen den verstärkten Stählen platziert werden. Die Verstimmung der Antennen kann durch Trimmen der Kapazität kompensiert werden, die Teil der Resonanzkreis-Schleifenantennenkonstruktion ist (Abbildung 1). Der Abstimmungsprozess muss nur einmal pro Anwendung durchgeführt werden und kann dann für alle Sensoren in ähnlichen Umgebungen festgelegt werden. Für die Reader-Antenne ist eine manuelle oder automatische Abstimmung möglich, um die Verstimmung zu korrigieren.

Energiequelle für den passiven Sensor

Eine zuverlässige, robuste Energieübertragung und ein effizientes Energy Harvesting sind unerlässlich. Dies impliziert neben einem Diodengleichrichter mit gutem Wirkungsgrad und niedrigem Ausgangswiderstand auch das richtige Antennendesign und eine abstimmbare Resonanzfrequenz. Um ein tragbares batteriebetriebenes Lesegerät zu erhalten, sollte die Antenne nicht zu groß und schwer sein und die Sendeleistung nicht mehr als 2W betragen.

Eine der wichtigsten Fragen bei RFID-Anwendungen sind die richtige Antennengröße und die Sendeleistung. Dies hängt teilweise von den praktischen Grenzen der Anwendung ab, z. B. Größe des tragbaren Lesegeräts, Batteriebetrieb, Sensorvolumen. Es hängt aber auch von den physikalischen Beschränkungen ab, die sich aus dem magnetischen Kopplungsfaktor und der Empfindlichkeit der RFID-Sensorschnittstelle ergeben.

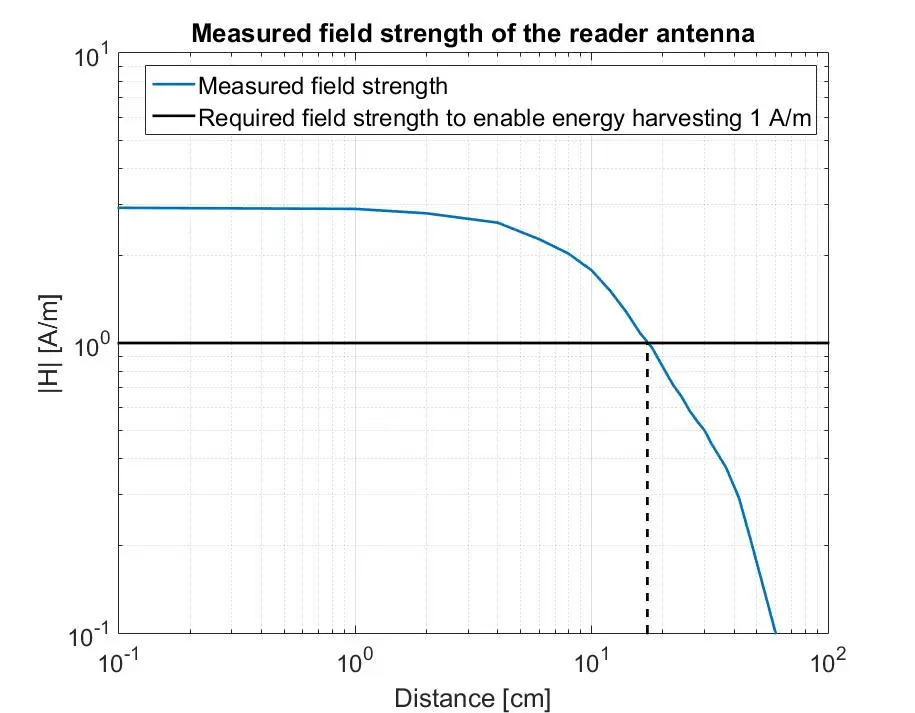

Die Theorie des Kopplungsfaktors zeigt, dass das H-Feld einen mehr oder weniger konstanten Bereich bis zum Radius der Reader-Antenne hat. In der Entfernung dieses Radius entlang der Antennenachse nimmt das H-Feld um

9 dB ab [3]. In größerer Entfernung nimmt die Feldstärke mit 60 dB/Dekade sehr schnell ab und ist unbrauchbar. Die Höhe der Feldstärke an der Sensor-Tag-Antenne hängt von der Sendeleistung und dem Radius der beiden Antennen ab. Je größer die Antenne des Lesegeräts oder je kleiner die Antenne des Transponders ist, desto höher ist automatisch die Sendeleistung, um auch die größere Entfernung zu erreichen. In Abbildung 3 wurde die magnetische Feldstärke mit dem endgültigen Aufbau gemessen, und wie man feststellen kann, beträgt sie 3 A/m bei geringer Entfernung und ca. 1 A/m bei 18 cm. Die Kenntnisse und Erfahrungen für eine geeignete Lösung des vorliegenden Problems stammen aus der langjährigen Forschungstätigkeit am ZSN (seit 2018: ISC) [3].

Als sinnvolle Größe der Reader-Loop-Antenne wurde ein Durchmesser von weniger als 40 cm gefunden. Außerdem sollte die Größe der RFID-Sensorantenne (dmsTag) weniger als 10 x 5 cm betragen. Andernfalls wäre es schwierig, den dmsTag mit genügend Abstand zum umgebenden Metall zu platzieren, und der Fehlerbereich in der Gebäudestruktur wäre zu groß.

Um die Anzahl der Bauteile auf der Sensorplatine so gering wie möglich zu halten, wird ein RFID-Transponder mit integriertem Gleichrichter und Spannungsregler verwendet. Verschiedene RFID-Transponder sind auf dem Markt erhältlich und wurden im dmsTag evaluiert. Maxim hat kürzlich einen interessanten RFID-Transponder, den MAX66242, auf den Markt gebracht, der über einen integrierten Gleichrichter und Spannungsregler verfügt, der auch bei geringen elektromagnetischen Feldstärken Energie abgibt.

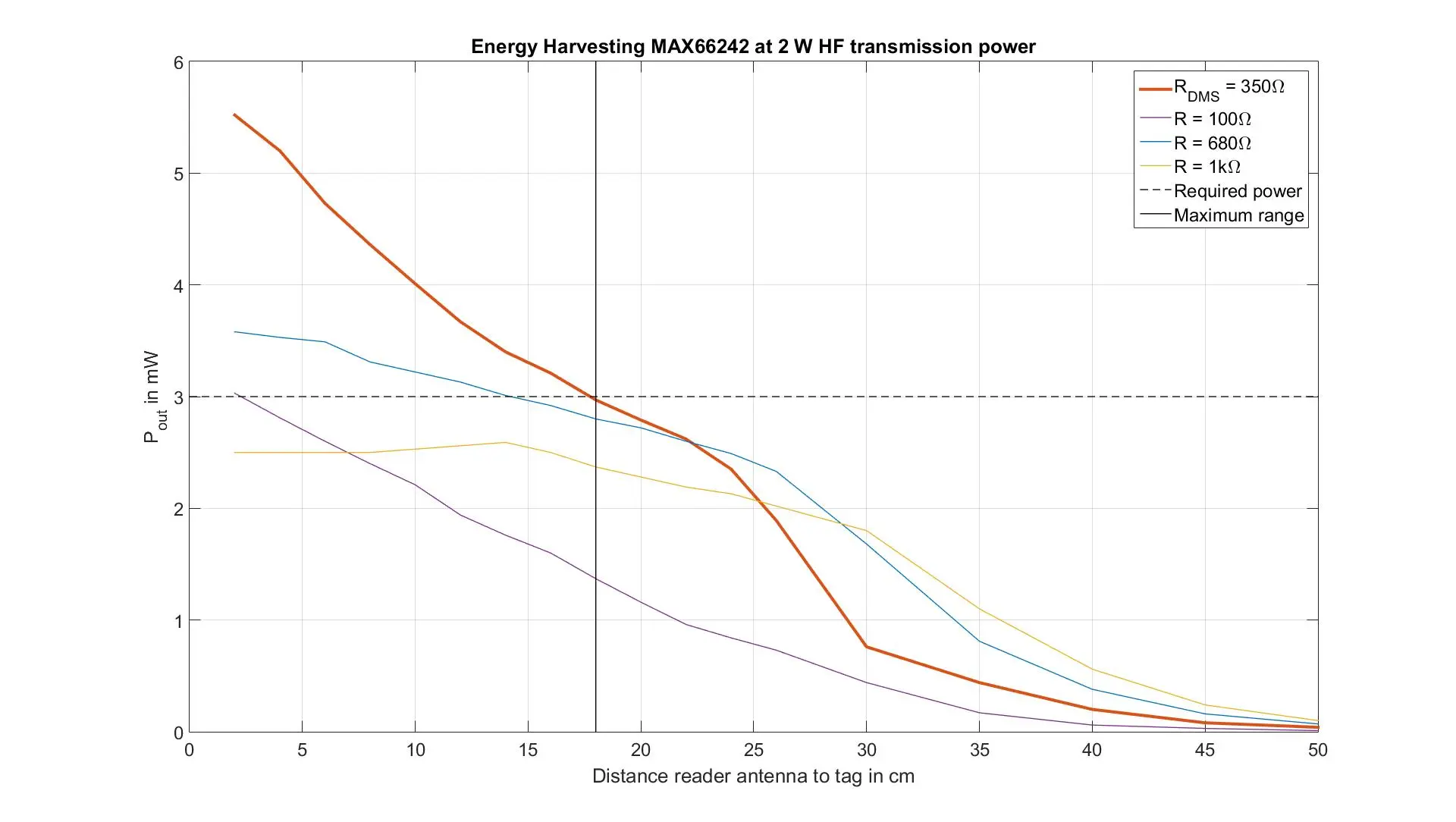

Das Stromversorgungskonzept des dmsTag ist sehr wichtig, da der Harvesting-Ausgang auch genügend Energie liefern muss, um den niederohmigen (350 Ω) Dehnungsmessstreifen, das analoge Frontend und einen Mikrocontroller zu betreiben. Die maximal gewünschte Messrate wurde auf 100 Hz bei hoher Messgenauigkeit festgelegt. Folglich muss die Stromversorgung konstant 1 mA bei 3 V Versorgungsspannung liefern können. Diese konstante Ausgangsleistung von 3 mW ist für passive RFID-Anwendungen recht hoch. Um 3 V am Harvesting-Ausgang des MAX66242 zu erhalten, muss laut Datenblatt eine Feldstärke von 1 A/m vorhanden sein.

Um die oben genannte Leistung aus dem RFID-Chip herauszuholen, ist es wichtig, den Kopplungsfaktor nach den Radien der beiden Antennen mit 2 W Sendeleistung zu optimieren. Für die Sendeantenne ergaben Simulationen eine optimale Größe von 30 x 30 cm und für die Empfangsantenne auf dem dmsTag ist eine Größe von 5 x 5 cm ideal. Die theoretische Reichweite des in Beton eingebetteten RFID-Sensors beträgt bei einer Sendeleistung von 2 W voraussichtlich 18 cm. Diese Grenze ist auch in Abbildung 4 sichtbar, welche die Ausgangsleistung des MAX66242 als Funktion des Abstands zwischen der Reader-Antenne und dem RFID-Sensor für verschiedene Lasten zeigt. Die praktischen Tests mit dem fertigen dmsTag zeigen, dass ein maximaler Abstand von 15 cm erreicht werden kann. Der RFID-Chip selbst antwortet auf Bestandsanfragen des Lesegerätes mit seiner ID in einem Arbeitsabstand von bis zu 40 cm. Diese höhere Reichweite kann genutzt werden, um den gewünschten dmsTag, der irgendwo im Beton eingebettet ist, zu lokalisieren und die Position der Reader-Antenne darüber zu optimieren.

Kundenspezifische Sensorelektronik mit handelsüblichem RFID-Lesegerät

Zur Umwandlung der Dehnung in ein elektrisches Signal werden Standard-DMS-Module von Tokyo Sokki Kenkyujo Co. mit 350 Ω verwendet. Diese Module bieten Dehnungsmessstreifen, die direkt auf verstärkten Stahl geklebt und anschließend vergossen werden. Für den kabelgebundenen Anschluss an den dmsTag wird eine vierpolige Abfrage verwendet. Die Schaltung der Sensorelektronik besteht aus zwei Hauptteilen (Abbildung 5). Das analoge Front-End für Kleinsignal-Sensoren ADS1120 von Texas Instruments digitalisiert das Eingangssignal. Das digitale Signal wird dann vom Mikrocontroller weiterverarbeitet und im Dual-Interface-Memory des RFID-Transponder-Chips MAX66242 gespeichert. Als Mikrocontroller wurde ein stromsparender EFM32 Zero Gecko von Silicon Labs gewählt. Damit wurde das Ziel eines kompakten Schaltungsdesigns durch eine geringe Bauteilanzahl erreicht.

Die Umwandlung der digitalisierten Eingangsspannung in Dehnung und mechanische Spannung erfolgt auf der Anwenderseite nach dem Auslesen der Rohdaten über die RFID-Verbindung. Da jeder Sensor seine eigenen Kalibrierungsfaktoren hat, sind die Kalibrierungsdaten für eine lineare Korrektur der Messdaten auf dem dmsTag gespeichert. Beim Auslesen der Dehnungswerte können auch die Kalibrierungsdaten und die On-Board-Temperatur auf der Sensorplatine ausgelesen werden. Diese Daten können zur Linearkorrektur und Weiterverarbeitung der gemessenen Dehnungsproben verwendet werden.

Das RFID-Lesegerät und die Reader-Loop-Antenne sind Standardmodule der deutschen Firma Feig Electronic. Die RFID-Schnittstelle wird mit dem MAX66242 realisiert, der über ein 4 Kbit Dual-Interface-EEPROM verfügt, auf das der Mikrocontroller auf dem dmsTag über eine I2C-Bus-Schnittstelle zugreifen kann. Die gesamte Datenübertragung vom RFID-Sensor zum Lesegerät wird über das EEPROM abgewickelt. Es wurde ein Protokoll mit zufälligem Handshake und Datenpaketnummerierung implementiert. Es ähnelt dem EPC-Gen2-Standardprotokoll für ID-Anfragen. Das EEPROM wird auch verwendet, um sensorspezifische Kalibrierungsdaten direkt auf dem Tag zu speichern. Dadurch wird sichergestellt, dass die korrekten Kalibrierungsdaten des jeweiligen Sensormoduls für zukünftige Messungen auf dem dmsTag verfügbar sind. Der Bediener kann eine grafische Benutzeroberfläche auf dem PC für die Steuerung und den Messbetrieb über die drahtlose RFID-Verbindung verwenden.

Feldtests

Für den ersten Feldtest wurden zwei dmsTags in einer neu gebauten Brücke platziert. Um die Elektronik vor dem alkalischen Ätzprozess während des Aushärtens des Betons zu schützen, ist es notwendig, die dmsTags mit Polyurethanmasse zu ummanteln. Polyurethan ist beständig gegen Wasser, Öl, Fett, Säuren und Laugen. Außerdem ist es ein guter elektrischer Isolator und kann Temperaturen von -40 bis +120°C standhalten. Der RFID-Sensor und das Dehnungsmessstreifen-Modul können durch das dazwischen liegende Kabel unabhängig voneinander platziert werden. Auf einer Brücke ist es beispielsweise möglich, den Dehnungsmessstreifen in der Mitte der Fahrspur zu platzieren, während die Elektronikplatine mit der RFID-Antenne am Rand der Fahrspur angebracht wird. Dies ermöglicht eine Messung der Dehnung, während der Verkehr vorbeifährt. Es ist wichtig, bei der Installation auf einen Mindestabstand von 5 cm zu allen umgebenden Metallen zu achten. Dadurch wird sichergestellt, dass die Fehlanpassung der Antenne innerhalb der Toleranz liegt (Abbildung 7) und nicht vor Ort nachjustiert werden muss.

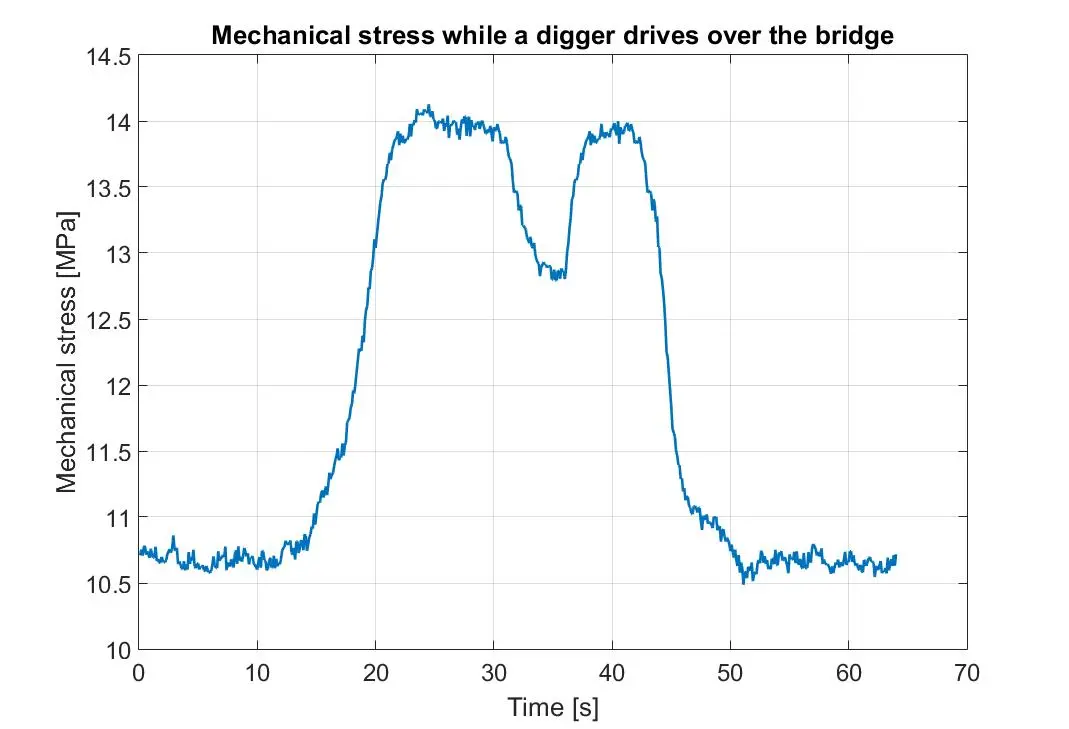

Während eines Funktionstests, kurz nach dem Aushärten des Betons, wurde die mechanische Belastung aufgezeichnet, während ein Straßenbagger den Sensor auf der Brücke überfuhr (Abbildung 8). Die beiden Hauptspitzen im Diagramm werden von den beiden Achsen des Baggers erzeugt, der anschließend den Dehnungsmessstreifen-Sensor passierte. 1 MPa entspricht einer mechanischen Spannung in einem 2 cm dicken Stahlstab, der an einem Ende mit 300 N belastet wird. Der dmsTag arbeitet mit einer Auflösung von 0,2 MPa und hat einen Dynamikbereich von ±1600 MPa. Es ist möglich, Daten mit einer maximalen Rate von 100 Hz zu messen und zu übertragen. Damit besteht die Möglichkeit, dynamische Spannungsmessungen durchzuführen.

Der erste Feldtest zur Überwachung von Bauwerken mit passiver RFID-Technologie war erfolgreich. Die Ergebnisse der Tests sind vielversprechend, nicht nur für diese spezielle Aufgabe, sondern auch für andere vergleichbare Überwachungsaufgaben.

Video

[1] Finkenzeller, K.: RFID-Handbook: Fundamentals and Applications in Contactless Smart Cards, Radio Frequency Identification and near-Field Communication. WILEY, 2010, 3rd Edition, ISBN-10: 978-0-470-69506-7.

[2] Petrariu, A.; et.al.: Test Results for HF RFID Antenna System Tuning in Metal Environment. 13th International Carpathian Control Confer-ence (ICCC) 2012, 28. - 31.05.2012, confer-ence papers, page 543-546

[3] Kueng, R.; Philipp, S.: Drahtlos versorgt und abgefragt. www.elektroniknet.de/automation/technik-know-how/feldebene/article/28383/0/Drahtlos_versorgt_und_abgefragt/, (Date: 15.10.2015)

Brunner, Basil; Küng, Roland; Strässler, Daniel (2016). Monitoring of Building Constructions with Passive RFID Technology. In: Proceedings of the Wireless Congress 2016: Systems & Applications. Haar (Germany): WEKA FACHMEDIEN GmbH.

Brunner, Basil; Küng, Roland; Strässler, Daniel (2016). RFID-Sensoren im Beton

Elektronik, internet of things, Mai. 58-61.

Küng, Roland (2017). RFID-based sensors for construction 4.0. Conference: RFID & Wireless IoT tomorrow, Düsseldorf, 27.-28. September 2017. Download(PDF 2,7 MB)

Weitere Informationen

Zusammenarbeit

Die Institute und Zentren bieten Wirtschaftspartnern verschiedene Formen der Zusammenarbeit an.

Newsletter

Abonnieren Sie jetzt den Newsletter der ZHAW School of Engineering.

Forschung und Entwicklung im Überblick

Bestellen Sie die Broschüre mit einem Überblick über unsere Tätigkeiten im Bereich Forschung und Entwicklung.

Zusammenarbeit

Newsletter

Forschung und Entwicklung im Überblick

Die Institute und Zentren bieten Wirtschaftspartnern verschiedene Formen der Zusammenarbeit an.

Abonnieren Sie jetzt den Newsletter der ZHAW School of Engineering.

Bestellen Sie die Broschüre mit einem Überblick über unsere Tätigkeiten im Bereich Forschung und Entwicklung.