Projekt: SimLack – Generisches Simulations- und Planungstool für Lackieranlagen

Reduktion von Energiebedarf, Betriebskosten und Investitionsrisiken bei Lackieranlagen mithilfe von simulationsgestützter Optimierung

Lackieranlagen gehören zu den grössten Energieverbrauchern in der Schweizer Industrie. Für einen ökonomischen und ökologischen Betrieb muss die Anlagenkonfiguration und die Produktionsreihenfolge optimiert werden. In Zusammenarbeit mit der Firma e. Luterbach AG, die auf den Bau von Lackier- und Pulverbeschichtungsanlagen spezialisiert ist, haben wir in einem KTI-Projekt ein simulationsbasiertes Planungstool entwickelt, mit dessen Hilfe nicht nur die Anlagen optimal ausgelegt, sondern auch im Betrieb optimal genutzt werden können. Dabei werden die Simulationsmodelle automatisch aus CAD-Plänen erzeugt, um die Planer ideal in ihrer Arbeit zu unterstützen.

Energieoptimierung

Um die Betriebskosten und den Energieverbrauch von Lackier- und Pulverbeschichtungsanlagen so gering wie möglich zu halten, sind die Anlagenbauer von e. Luterbach AG stets bestrebt, die Anlagenlayouts und deren Nutzungsstrategien an die Bedürfnisse ihrer Kunden anzupassen. Sobald eine Pulverbeschichtungsanlage installiert und produktiv ist, plant das Betreiberunternehmen den Produktionsplan mit dem Ziel, die Auslastung der Einbrennöfen zu maximieren und so die Betriebskosten zu minimieren. Allerdings können die Regeln, welche die Dynamik der Anlagen steuern, sehr spezifisch und komplex sein, ebenso wie die Routen und der zeitliche Ablauf der Teile durch das System. Infolgedessen kann die Optimierung von Pulverbeschichtungs- und Lackieranlagen nicht einfach für alle Anlagen gelöst werden, sondern muss für jede Anlage einzeln angegangen werden.

Datenbasierte automatische Modellgenerierung

Alle Lackieranlagen folgen ähnlichen Prinzipien und bestehen aus denselben Bausteinen, unterscheiden sich jedoch in ihren Details, Steuerungsmechanismen und kundenspezifischen Restriktionen. Dynamische Abhängigkeiten des Materialflusses führen zu Nichtlinearitäten, welche die stationäre Berechnung der Performance eines Systemlayouts verhindern. Es braucht also Simulationsmodelle für verschiedene Varianten des geplanten Systems. Allerdings ist das Erstellen und Analysieren von Simulationen zeitaufwändig und normalerweise nur Simulationsexperten zugänglich.

Um den Anlagenbauern die Simulationsmethode trotzdem zugänglich zu machen, haben wir eine integrierte Simulations- und Optimierungsumgebung entwickelt. Mithilfe einer Modellierungsbibliothek wird aus einem CAD-Plan einer Lackieranlagen automatisch ein Simulationsmodell erzeugt. Da die Ingenieure solche CAD-Pläne sowieso zeichnen, kann mit wenig Zusatzaufwand und einem Satz an weiteren Basisdaten direkt mit dem Simulieren begonnen werden. Die Herausforderung dabei war, alle möglichen Anlagenkonfigurationen in einem generischen Modell abzubilden und die zum CAD-Plan zusätzlich hinzuzufügenden Informationen zu minimieren, damit der Einsatz des Tools praktikabel bleibt.

«Ein Optimierungstool ist nur so gut wie dessen Akzeptanz beim Nutzer – Die animierte Simulation und die nutzergesteuerte Optimierung steigern diese Akzeptanz enorm.»

Dr. Lukas Hollenstein

Simulationsbasierte Optimierung

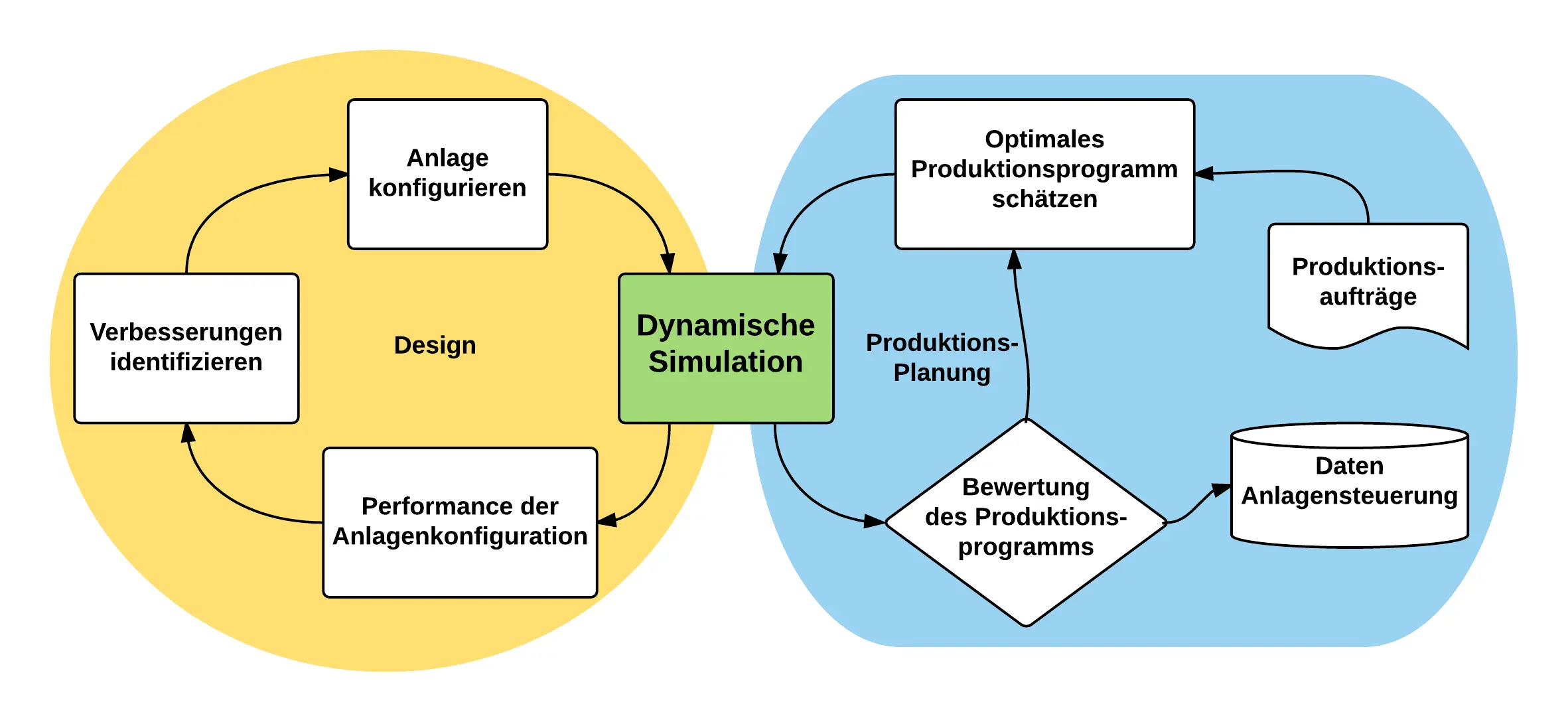

Produktionsplaner von Lackieranlagen verwenden derzeit erfahrungsbasierte Heuristiken und einfache stationäre Schätzungen, um Produktionspläne für eine Reihe von Aufträgen zusammenzustellen. Das entwickelte Tool ermöglicht nun neu eine quantitative Produktionsplanung durch simulationsbasierte Optimierung. Die e. Luterbach AG liefert bei Fertigstellung der Anlage das entsprechende Simulationsmodell gleich mit, so dass für jede Lackieranlage ein hochspezifisches Planungssystem quasi als Nebenprodukt des Konstruktionsprozesses entsteht. Auch nachträgliche Anpassungen der Anlage können unkompliziert im Planungssystem aktualisiert werden.

Das Planungssystem nimmt eine Reihe von Aufträgen auf (Teilenummer, Menge, Startdatum und Fälligkeitsdatum) und zielt darauf ab, den optimalen Produktionsplan zu berechnen. Wenn Planer ein Tool zur Durchführung einer automatischen Planung erhalten, ist es wichtig, dem Benutzer die Möglichkeit zu geben, den Ablauf und das Ergebnis zu beeinflussen. Daher entschieden wir uns, dass der Planer eine Vorsortierung der Aufträge aufgrund mehrerer Kriterien vornehmen kann. Diese liefert bereits einen guten Startpunkt für die weitere Optimierung des Produktionsprogramms mithilfe von stochastischen Suchalgorithmen, die wir spezifisch für diese Anwendung weiterentwickelt haben.

Auf einen Blick

Projektleitung: Dr. Lukas Hollenstein, Fabian Luccarini (e. Luterbach AG), Adrian Lötscher

Projektteam:

- e. Luterbach AG: Fabian Luccarini (PL), Florian Eggenberger, Ramon Kramis, Armin Walker

- wirth+co AG: Ivo Berchtold, Othmar Winiger

- Institut für Angewandte Simulation: Lukas Hollenstein (PL), Adrian Lötscher, Adrian Busin, Melih Derman

Projektvolumen: CHF 378'825

Projektstatus: abgeschlossen

Drittmittelgeber: Innosuisse

Projektpartner: