Industrie 4.0: Die Produktion genau der Marktnachfrage anpassen

Gerade für KMU ist der Kostendruck am Produktionsstandort Europa besonders gross. Mehr Ressourceneffizienz könnten Anwendungen der Industrie 4.0 bieten. Vor diesem Hintergrund hat die ZHAW School of Engineering als Teil eines europäischen Forschungskonsortiums ein intelligentes Produktionssystem mitentwickelt.

In der industriellen Fertigung werden immer öfter kleine Stückzahlen bis hin zu Einzelstücken produziert. Individuelle Anfertigungen verlangen aber auch eine häufigere Neukonfiguration der Produktionsanlagen. Sie sind deshalb aufwändiger als monotone Fliessbandproduktionen. Und wenn wiederum Grossserien hergestellt werden, ist der Ausschuss durch Überproduktion meistens hoch. Für die Hersteller bedeutet das so oder so, dass ihre Produktionsanlagen möglichst flexibel sein müssen, um wettbewerbsfähig zu bleiben. Im europäischen Projekt PRIME (Plug and Produce Intelligent Multi Agent Environment) haben Forschende einen neuen Weg eingeschlagen, um die Produktion ressourceneffizienter zu machen.

Selbstorganisierende Produktion als Ziel

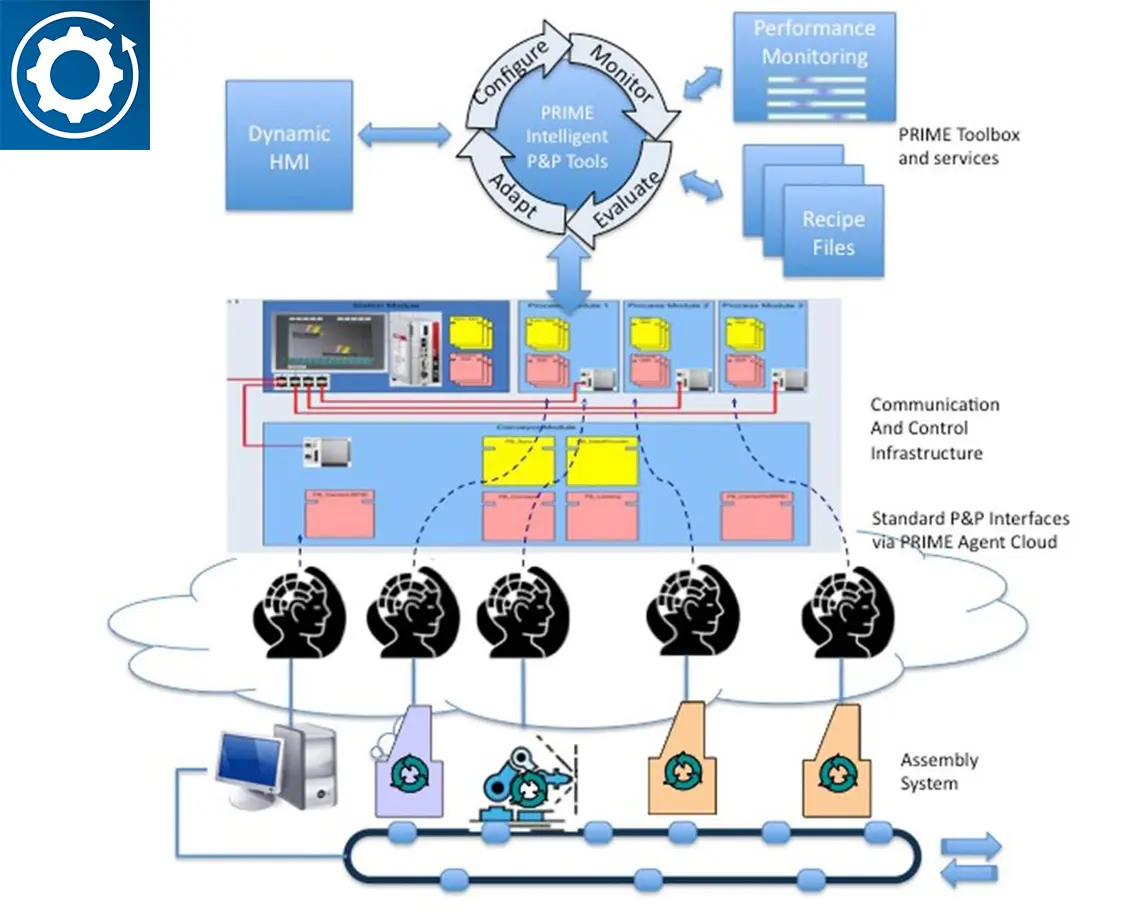

Bei PRIME übernimmt ein übergeordnetes Steuerungssystem die Anlagenkonfiguration und setzt die einzelnen Komponenten je nach Verfügbarkeit im Produktionsprozess ein. «Alle Komponenten moderner Produktionsanlagen sind intelligente mechatronische Systeme und kommunizieren miteinander», erklärt Prof. Dr. Wernher van de Venn, Leiter des ZHAW-Instituts für Mechatronische Systeme (IMS). Und auch das Produkt ist intelligent und kennt seinen Weg durch den Produktionsablauf, wie Projektleiter Hans-Rudolf Helfer ergänzt: «In diesem cyber-physischen System handelt das Produkt mit den verschiedenen Anlagenkomponenten jeweils den nächsten Produktionsschritt flexibel aus.» Die mit PRIME-Technologie ausgerüsteten Montagesysteme ermöglichen vor allem eine schnelle Neukonfiguration und Anpassung, proaktive Fehlerbeseitigung und operationale Performanceverbesserung. Damit sollte es möglich sein, den Kosten- und Zeitaufwand für die Auslegung und Wartung von komplexen Montagesystemen stark zu reduzieren und damit auch deren Effizienz zu steigern.

«Wir haben mit PRIME die Möglichkeit zu einer voll flexiblen Produktion geschaffen, die auch auf Marktschwankungen schnell reagieren kann.»

Hans-Rudolf Helfer, Projektleiter am Institut für Mechatronische Systeme (IMS)

Marktnachfrage bestimmt Produktion

Mit PRIME soll ein klarer Wechsel von den gängigen Ansätzen – welche auf klar abgegrenzten Prozessphasen basieren – hin zu fliessenden Übergängen und kontinuierlichem Wandel erfolgen. «Bisher wurden Fertigungsanlagen einfach hochgefahren und produzierten immer gleich viel, bis man sie wieder abschaltete», so Wernher van de Venn. «Diese Art der Produktion deckt sich natürlich überhaupt nicht mit dem Zyklus der realen Marktnachfrage, die anfangs schrittweise steigt, einen Peak erreicht und nach einer Sättigung wieder sinkt.» Die Folge sind eine Überproduktion zu Anfang sowie am Ende und folglich zu viel Ressourcenverbrauch für Ausschussware. Mit PRIME lässt sich der Betrieb flexibel anpassen, denn das Produkt selbst und die Marktnachfrage steuern die Produktion direkt.

Kosten und Verbrauch massiv reduzieren

Konkret haben die Forschenden kalkuliert, dass PRIME eine um 30 Prozent verbesserte Ausnutzung der Anlagekomponenten ermöglicht. Die Produktionskosten und der Ressourcenverbrauch könnten um 25 Prozent sinken – dies wohlgemerkt bei gleichem Marktvolumen. «Wir haben mit PRIME die Möglichkeit zu einer voll flexiblen Produktion geschaffen, die auch auf Marktschwankungen schnell reagieren kann», so Hans-Rudolf Helfer. Dank seiner langjährigen Erfahrung als Abteilungsleiter in einer Automatisierungsfirma kennt er die Anforderungen der Industrie und gibt dieses Wissen auch an alle Projektbeteiligten weiter. «Ein wichtiger Aspekt wird nun die nahtlose Integrationsmöglichkeit der entwickelten Tools und Technologien in bestehende Systeme sein. Dafür ist die Kommunikation mit der Industrie – quasi auf Augenhöhe – besonders wertvoll.»

Das Projekt wurde finanziert durch das «7th Framework Programme» der Europäischen Kommission. Mehr Informationen zum Projekt: www.prime-eu.com

Auf einen Blick

Beteiligte Institute und Zentren:

Projektpartner:

- University of Nottingham (Koordinator)

- Siemens AG

- SimPlan AG

- TQC

- Asyril SA

- CSEM

- UNINOVA

- TTS - Technology Transfer System S.r.l.

- Introsys

Finanzierung: EU 7th framework programme

Projektstatus: beendet